عیوب جوشکاری

عیوب جوشکاری

مقدمه

چون مواد و فلزات تشکیل دهنده و جوش دهنده و گیرنده از لحاظ متالوژیکی بایستی دارای خصوصیات مناسب باشند، بنابراین جوشکاری از لحاظ متالوژیکی بایستی مورد توجه قرار گیرد که آیا قابلیت متالوژی و فیزیکی جوشکاری دو قطعه مشخص است؟ پس از قابلیت متالوژی ، آیا قطعهای را که ایجاد میکنیم، از لحاظ مکانیکی قابل کاربرد و سالم است؟ آیا میتوانیم امکانات و وسائل برای نیازها و شرایط مخصوص این جوشکاری ، مثلاً گاز و دستگاه را ایجاد نمائیم و برفرض ، ایجاد نیرو در درجه حرارت بالا یا ضربه زدن در درجه حرارت پایین ممکن باشد؟ زیرا استانداردهای مکانیکی و مهندسی و صنعتی جوشکاری باید در تمام این موارد رعایت شود تا جوش بدون شکستگی و تخلخل و یا نفوذ سرباره و غیره انجام گیرد. تکرار میشود در جوشکاری تخصصی و اصولاً تمام انواع جوش ، قابلیت جوش خوردن فلزات را باید دقیقاً دانست. در مورد مواد واسطه و الکترود و پودر جوش ، باید دقت کافی نمود. محیط لازم قبل و در حین جوشکاری و پس از جوشکاری را مثلاً در مورد چدن ، باید بوجود آورد. گازهای دستگاه های مناسب و انتخاب فلزات مناسب از لحاظ ذوب در کوره ذوب آهن و بعد در حین جوشکاری از لحاظ جلوگیری از صدمه گاز – آتش و مشعل و برق و هوای محیط و وضعیت جسمانی و زندگی جوشکار ، خود نکات اساسی دیگر هستند که مشکلات جوشکاری میباشند.

عیوب جوشکاری

عیب به نقصی گفته میشود که تحت شرایط عمومی یا قابل پیش بینی، به خاطر وجود آن احتمال شکست سازه وجود دارد. عیب، در حقیقت نقصی است که طبق کد یا مشخصات فنی قابل قبول نیست. بنابراین یک ناپیوستگی مشخص ممکن است در یک سازه نقص و در سازه دیگری عیب محسوب شود. نقصها و عیوب منطقه جوش ممکن است دو بعدی (مثل ترک) یا سه بعدی (مثل منفذ و حفره) باشند.

نقصهای دو بعدی خطرناکتر و تشخیص و ردیابی آنها نیز دشوارتر است. گرچه بایستی به خاطر داشت که هر دو نوع نقصهای دو بعدی و سه بعدی موجب تمرکز تنش میشوند که برای بارگذاری دینامیکی حائز اهمیت است. همچنین منفذها یا تخلخلهای اضافی بیانگر جوش ضعیف هستند که ممکن است علاوه بر منفذ، نقصهای خطرناکتر دیگری را هم به همراه داشته باشند.

عیوب جوشکاری (welding defects) عبارتند از:

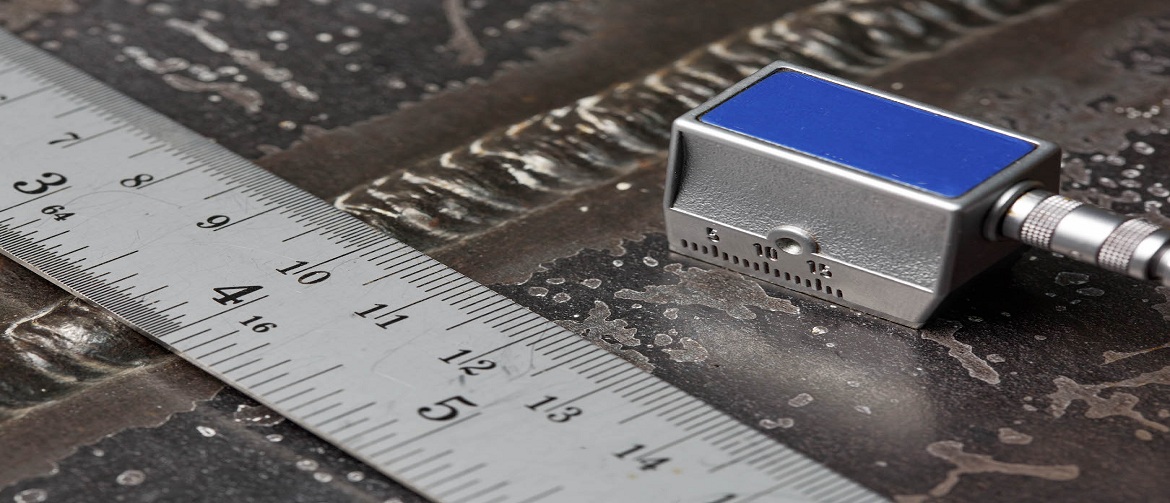

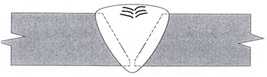

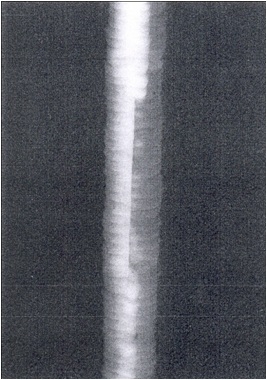

نفوذ بیش از حد در پاس ریشه (Excessive Penetration)

تعریف عیب :

هرگاه فلز جوش بیش از اندازه لازم در پاس ریشه نفوذ نماید این عیب پدیدار می شود.

دلایل پیدایش :

- عدم انتخاب هندسه درز مناسب ( بزرگ بودن شکافت ریشه یا کم بودن پیشانی )

- استفاده از آمپراژ بالا

- عدم مهارت جوشکار

- استفاده از الکترود با قطر نامناسب

تقعر پاس پرکننده (External Concavity-Cap Concavity)

تعریف عیب :

تورفتگی در پاس بالایی و یا پاس پوششی جوش که باعث می شود تا ضخامت جوش در آن منطقه کمتر از ضخامت فلز پایه شود و استحکام جوش کم (Inadequate Weld Reinforcement) گردد.

دلیل پیدایش:

- عدم توجه به تعداد پاس ها

- عدم مهارت اپراتور

بریدگی در پاس پرکننده ( Cap Undercut – External Undercut)

تعریف عیب :

بریدگی در فلز پایه در کنار لبه بالایی ( پاس پرکننده ) و در کنار سطح جوش

دلایل پیدایش:

- استفاده از آمپراژ بالا

- زاویه نادرست الکترود

- نا مناسب بودن آماده سازی درز اتصال

- جوشکاری با سرعت بالا

- طول قوس نامناسب ( عدم مهارت جوشکار )

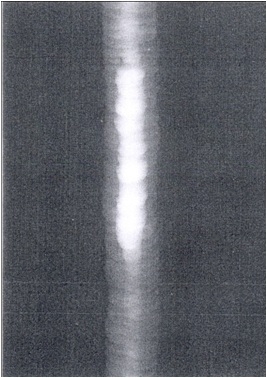

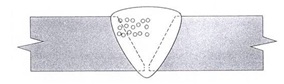

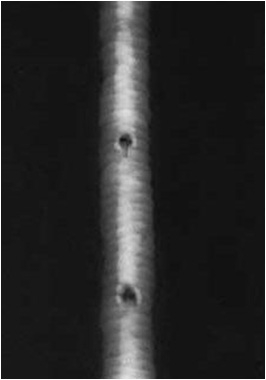

حفره های پراکنده (Scattered Porosity)

تعریف عیب :

این حفره ها در نتیجه به دام افتادن گاز در فلز منجمد شده ایجاد می شود و بصورت پراکنده می باشد.

دلایل پیدایش :

- طول قوس بلند

- آمپراژ بالا

- تنظیم نا صحیح جریان گاز محافظ

- سرعت جوشکاری بالا

- آلوده بودن ناحیه جوشکاری به روغن ، گریس ، رنگ و …

- مرطوب بودن الکترود یا فاسد شدن رو پوش

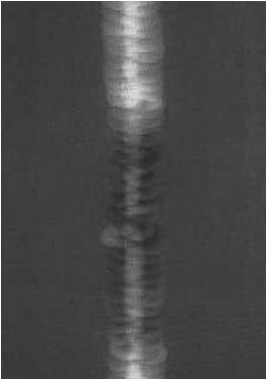

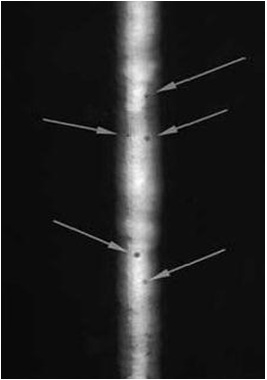

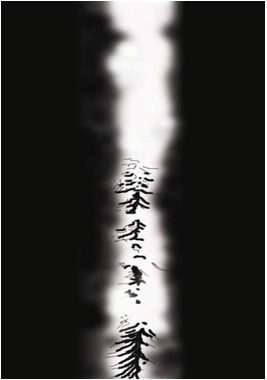

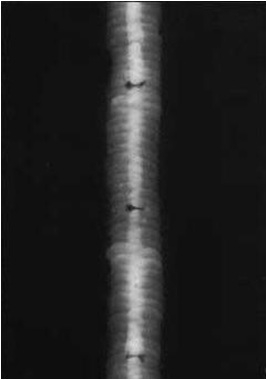

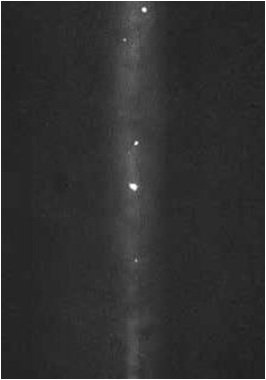

حفره های کرمی شکل (Wormhole Porosity)

تعریف عیب :

گاهی اوقات حفره های گازی بصورت کشیده و کرمی شکل در می آیند که دلیل آن تلاش گاز محبوس شده برای خارج شدن از فلز مذاب است که طی چند مرحله و بطور پیوسته در فلز منجمد شده بدام می افتد.

دلایل پیدایش :

- طول قوس بلند

- آمپراژ بالا

- تنظیم نا صحیح جریان گاز محافظ

- سرعت جوشکاری بالا

- آلوده بودن ناحیه جوشکاری به روغن ، گریس ، رنگ و …

- مرطوب بودن الکترود یا فاسد شدن روپوش الکترود

حفره های خوشه ای (Cluster Porosity)

تعریف عیب :

حفره های خوشه ای بدلیل مرطوب بودن الکترود ایجاد می شود. رطوبت موجود، طی فرآیند جوشکاری تبدیل به گاز شده و در فلز جوش منجمد گردیده و محبوس می شوند.

دلایل پیدایش :

- طول قوس بلند

- آمپراژ بالا

- تنظیم نا صحیح جریان گاز محافظ

- سرعت جوشکاری بالا

- آلوده بودن ناحیه جوشکاری به روغن ، گریس ، رنگ و …

- مرطوب بودن الکترود یا فاسد شدن روپوش

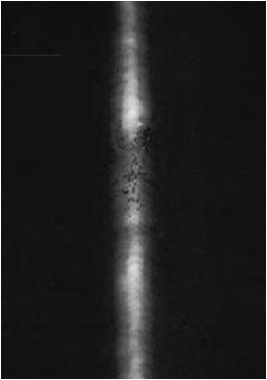

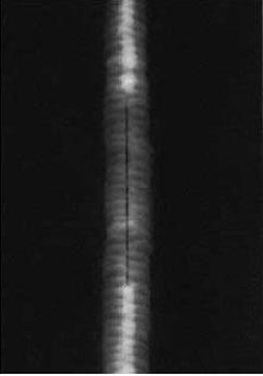

ترک های طولی (Longitudinal Crack)

تعریف عیب :

بطور کلی ترک ها به دو نوع سرد و گرم تقسیم می شوند و دلایل گوناگونی از قبیل تنش های انقباضی، ساختار متالورژیکی، روشجوشکاری و … باعث ایجاد ترک می شود.

دلایل پیدایش:

- عدم رعایت مسایل مربوط به پیشگرم و پسگرم و دمای بین پاسی

- مرطوب بودن الکترود یا عدم استفاده از الکترود نامناسب

- بیشتر بودن نسبت نفوذ به پهنای جوش ( طراحی نادرست اتصال )

- جوشکاری در شرایط قطعه فیکس

- سرعت سرد شدن سریع بعد از جوشکاری

ترک های عرضی (Transverse Crack)

تعریف عیب:

بطور کلی ترک ها به دو نوع سرد و گرم تقسیم می شوند و دلایل گوناگونی از قبیل تنشه ای انقباضی، ساختار متالورژیکی، روشجوشکاری و … باعث ایجاد ترک می شود.

دلایل پیدایش:

- عدم رعایت مسایل مربوط به پیشگرم و پسگرم و دمای بین پاسی

- مرطوب بودن الکترود یا عدم استفاده از الکترود نامناسب

- بیشتر بودن نسبت نفوذ به پهنای جوش(طراحی نادرست اتصال)

- جوشکاری در شرایط قطعه فیکس

- سرعت سرد شدن سریع بعد از جوشکاری

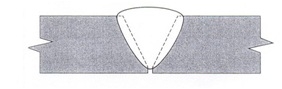

عدم مطابقت – بالا و پایین بودن (Hi Lo – Offset or Mismatch)

تعریف عیب :

این عیب مربوط به وضعیت قرار گرفتن دو قطعه در کنار هم می باشد و زمانی اتفاق می افتد که دو قطعه جوش شونده نسبت به هم در یک امتداد قرار نگرفته باشند.

دلایل پیدایش:

- مونتاژ ناصحیح

- عدم آماده سازی صحیح درز جوشکاری

- عدم رعایت روش های کنترل اعوجاج در جوشکاری

ناخالصی سرباره ای (Slag Inclusion)

تعریف عیب:

معمولا ناخالصی های غیر فلزی در فلز منجمد شده محبوس گردیده و در پاسهای مختلف جوش باقی می مانند.

دلایل پیدایش:

- عدم تمیزکاری مناسب بین پاسی

- بریدگی و سوختگی در پاس های میانی یا پاس ریشه

- عدم مهارت جوشکار

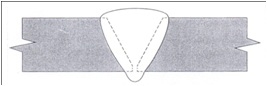

نفوذ ناکافی (Incomplete Penetration (IP) Or Lack Of Penetration (LOP)

تعریف عیب :

این عیب زمانی که فلز جوش نتواند بطور کامل در درز جوش نفوذ نماید پدید می آید. این عیب یکی از مخرب ترین عیوب جوش می باشد. LOP سبب می شود تا تنشهای موضعی ایجاد گشته و باعث ایجاد ترک گردد.

دلایل پیدایش:

- پایین بودن جریان

- کوچک بودن شکافت ریشه

- بزرگ بودن پیشانی شکاف

- عدم مهارت جوشکار

ناخالصی های تنگستن (Tungsten Inclusion)

تعریف عیب :

بطور کلی ناخالصی های تنگستن مخصوص روش جوشکاری TIG می باشد. این عیب اغلب در جوشکاری آلومینیوم و فولادهای زنگ نزنتوسط روش نامناسب جوش TIG ایجاد می شود. قابل ذکر است که پروسه TIG جوشی بسیار تمیز و همگن تولید کرده و بازرسی جوش هایی که با این روش جوشکاری شده اند بسیار ساده می باشد.

دلایل پیدایش:

- آلودگی مفتول تنگستنی و عدم تمیزکاری به موقع آن

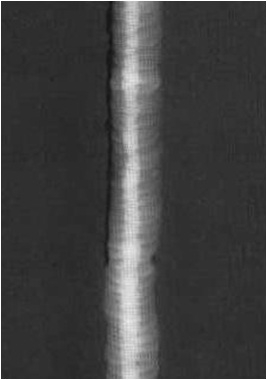

سوختگی (Burn-Through)

تعریف عیب :

عیب سوختگی در نتیجه بالا رفتن حرارت در زمان جوشکاری و سوختن فلز جوش در پاس ریشه می شود. این سوختگی باعث ایجاد یک سری فرو رفتگی بصورت ناپیوسته در طول خط جوش ( پاس ریشه ) می گردد.

دلایل پیدایش:

- استفاده از شدت جریان بالا

- عدم مهارت جوشکار

- بزرگ بودن شکافت ریشه

- استفاده از الکترود با قطر نا مناسب

برآمدگی در پاس پرکننده (Excess Weld Reinforcement )

تعریف عیب :

زمانی اتفاق می افتد که ارتفاع گرده جوش بیشتر از مقادیر تعیین شده در دستورالعمل ها باشد.

دلایل پیدایش:

- سرعت کم جوشکاری یا استفاده از آمپراژ کم

- عدم توجه به تعداد پاس ها در جوشکاری چند پاسه

دیدگاه (3)

مفید و آموزنده بود ممنون

سلام

باتشکر از حسن توجه شما

بسیار عالی بود

یک دیدگاه بنویسید