آلومینیم و آلیاژهای آن

آلومینیم و آلیاژهای آن

برای بررسی آلومینیم و آلیاژهای آن (Aluminum & Aluminum Alloys) ابتدا به تاریخچه آن پرداخته می شود. آلومینیم در سال ۱۸۵۵ برای نخستین بار در کشور فرانسه و به روش احیا کلرید آلومینیم با سدیم تهیه شد. مصرف نظامی این عنصر سبب گردید که این فلز مورد توجه قرار گیرد. در سال ۱۸۸۶، هال (Hall) در آمریکا و هرولت (Heroult) در فرانسه به طور مستقل از هم به روشی اقتصادی برای تولید آلومینیم دست یافتند. ابداع این روش جدید منجر به کاهش قابل ملاحظه قیمت آلومینیم شد که در نتیجه آن در عرض دو سال بعد قیمت آلومینیم به هر کیلو ۴ دلار افت پیدا کرد. از این پس لزوم تولید آلومینیم به عنوان یک فلز کاربردی تجاری، به در دسترس بودن مقادیر زیاد انرژی برق ارزان قیمت منوط شد.

استخراج آلومینیم

آلومینیم از کانی {{بوکسیت}} استخراج می شود که حاوی ۴۰ الی ۶۰ درصد {{آلومینا}}ی هیدراته به همراه اکسید آهن، سیلیس و تیتان است. این اسم از نام les Baux، ناحیه ای در فرانسه که اولین بار این سنگ معدن را از آنجا استخراج کردند، گرفته شده است. بوکسیت از هوازدگی سنگ هایی مانند گرانیت و بازالت که حاوی مقادیر زیادی از آلومینیم هستند، ایجاد می شود. بزرگترین منابع این کانی در مناطق گرمسیر مانند شمال استرالیا، گینه و برزیل است. ذخایر بوکسیت با عیار بالا و مقادیر کم سیلیس عمر طولانی ندارند و برای استفاده از بوکسیت با مقادیر زیاد سیلیس، باید از روش فلوتاسیون استفاده کرد که استفاده از روش فلوتاسیون به بهای این فلز می افزاید.

در خاک رس، سنگ های رسی و سایر مینرال ها مقادیر بسیار زیادی آلومینیم وجود دارد ولی استخراج آن از این مواد مشکل و غیر اقتصادی است. یک استثنا در این مورد کشور روسیه است که در آن ذخایر بوکسیت پرعیار موجود نیست و چند کارخانه تولیدی در مناطقی دور از منابع این سنگ معدن وجود دارد.

برای تولید آلومینیم از کانی بوکسیت باید از دو مرحله مجزا استفاده کرد:

۱- تولید آلومینا (اکسید آلومینیم)

۲-استخراج آلومینیم از آلومینا.

برای تهیه آلومینا از بوکسیت از روش بایر استفاده می شود. در روش بایر، بوکسیت را در سود غلیظ و در دمای ۲۴۰oC حل می کنند. ناخالصی های اکسید آهن و سیلیکا به صورت لجن قرمز رسوب کرده و به وسیله فیلتر کردن از محلول جدا می شوند. بلورهای تری هیدرات آلومینیم را به عنوان جوانه های اولیه به محلول اضافه می کنند و مطابق رابطه زیر سود و تری هیدروکسید آلومینیم تولید می شوند.

![]()

سود بازیافت شده از مرحله فوق مجددا به ابتدای خط باز می گردد و مورد استفاده قرار می گیرد. برای تهیه آلومینا از هیدروکسید آلومینیوم باید تکلیس صورت بگیرد. تکلیس هیدروکسید آلومینیوم در دمای ۱۲۰۰ درجه سانتی گراد انجام گرفته که در نتیجه آن، آب ساختاری آن خارج شده و پودر آلومینا تهیه می شود.

در مرحله دوم، آلومینا را در کریولیت مذاب (Na2ALF6) حل می کنند. نمونه ای از ترکیب این محلول، دارای ۸۰ الی ۹۰ درصد کریولیت و ۲ الی ۸ درصد آلومینا به همراه فلورایدهای آلومینیوم و کلسیم است. از طریق فرآیند الکترولیز از این محلول، آلومینیم بدست می آید.

مکانیزم واکنش الکترولیتی در سلول هنوز مشخص نیست، ولی گمان می رود که یون های Na+،AlF4–، AlF63- و یون های پیچیده تری مانند AlOF32-حامل جریان برق باشند. یون های فلوراید آلومینیوم و یون های فلوئور در کاتد و یون های پیچیده تر در آند تجمع می کنند. واکنش آند به شکل زیر است:

![]()

تولید شمش آلومینیم و عملیات پس از آن

پس از استخراج آلومینیم اولین قدم، ذوب مجدد آن است. برای انجام این مرحله، آلومینیوم مذاب بدست آمده از سلول های احیاء در کوره ریخته و عناصر آلیاژی و قراضه را به آن می افزایند. در این کوره فلز مذاب با برداشت سرباره تمیز می شود.

مهم ترین عواملی که منجر به افزایش کیفیت شمش تولیدی می شوند، عبارتند از:

– مخلوط شدن اجزای آلیاژ

– گاز زدایی مناسب برای حذف سرباره ها، اکسیدها، گازها و سایر ناخالصی های غیر فلزی

گاززدایی اهمیت بسزایی در کیفیت نهایی شمش دارد، زیرا، هیدروژن تنهای گازی است که میزان حلالیت آن در آلومینیم قابل اندازه گیری است. میزان حلالیت تعادلی این گاز در مذاب و جامد آلومینیم در نقطه ذوب و در فشار یک اتمسفر به ترتیب برابر با ۰٫۶۸ و ۰٫۰۳۶سانتی متر مکعب در ۱۰۰ گرم فلز است. در حین انجماد، هیدروژن اضافی، به صورت گاز مولکویی در می آید که ممکن است در ساختار جامد به دام افتاده و منجر به ایجاد {{تخلخل}} شود. برای جلوگیری از تشکیل تخلخل مقدار هیدروژن در مذاب آلومینیم به کمتر از ۰٫۱۵ سانتی متر مکعب در ۱۰۰ گرم کاهش یابد.

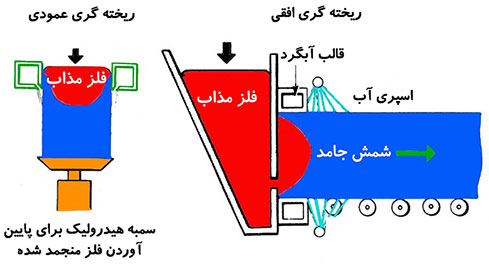

| برای گاز زدایی می توان از گازهای نیتروژن، آرگون،کلر و یا مخلوط این گازها یا از هیدروژن کربن کلر دار جامد استفاده کرد. ولی معمولا در تمامی موارد مقداری گاز کلر استفاده می شود، زیرا این گاز نقش مهمی در خارج کردن آخال ها از طریق سرباره گیری ایفا می کند. مشکل استفاده از گاز کلر، آلودگی محیط زیست است. راه حل ارائه شده برای این مسئله، استفاده از روش ابداعی شرکت آلومینیم انگلستان است که به فرآیند گاززدایی بدون دود مداوم یا FILD معروف است. برای تولید ساختار یکنواخت شمش از فرآیندهای تبرید جهت دار و نیمه مداوم استفاده می شود. تهیه شمش ها معمولا به وسیله روش عمودی صورت می گیرد. مقاطع کوچک تر توسط روش افقی تهیه می شوند که در این روش کنترل اندازه دانه دشوار است. در شکل روبرو این دو روش نمایش داده شده اند. قالب های متحرک، ریخته گری آلیاژهای آلومینیم را متحول کرده و امکان تولید اشکالی نزدیک به محصول نهایی را ایجاد نموده است. از جمله این روش ها می توان به روش ریخته گری میله و ورق اشاره کرد. |

پس از تهیه شمش، باید عملیات همگن کردن انجام گیرد. همگن سازی برای آلیاژ های پر استحکام از اهمیت بالایی برخوردار است زیرا رسوب گذاری و توزیع ترکیبات بین فلزی مانند MnAl6، Al12Mg2Cr و ZrAl3 در این مرحله صورت می گیرد. بنابراین، زمان، دما و نرخ گرم کردن تا دمای همگن سازی اهمیت بسزایی بر خواص محصول دارد. برای جوانه زنی و توزیع یکنواخت این ترکیبات، سرعت گرم کردن در حدود ۷۵ درجه سانتی گراد بر ساعت است.

طبقه بندی آلیاژهای آلومینیوم

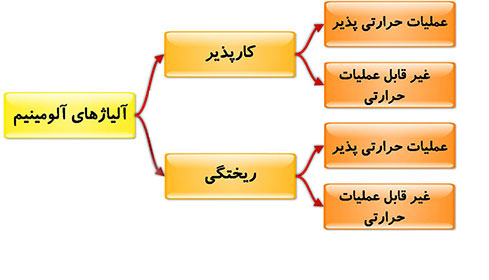

آلیاژهای آلومینیم در حالت کلی به دو دسته کار پذیر و ریختگی تقسیم بندی می شوند و هر کدام از این گروه ها به دو دسته عملیات حرارتی پذیر و غیر قابل عملیات حرارتی تقسیم بندی می شوند.

آلیاژهای کارشده آلومینیم

مشخصات و نامگذاری آلیاژهای آلومینیم در کشورهای مختلف متفاوت است و همین مسئله انتخاب آلیاژهای آلومینیم برای کاربردهای مهندسی را دشوار می کند. علاوه بر این، در برخی از کشورها، آلیاژها بر اساس توالی تاریخ تولید نامگذاری شده اند. در سال ۱۹۷۰ سیستم نامگذاری بین المللی برای محصولات کار شده آلومینیم معرفی شد که بر اساس دسته بندی جامعه آلومینیم آمریکا نامگذاری شده است. نامگذاری آلیاژها کارشده آلومینیم در جدول زیر نمایش داده شده است.

| آلیاژهای آلومینیم کارشده | |

| آلومینیم با خلوص حداقل ۹۹ درصد | ۱xxx |

| آلیاژهای آلومینیم با عناصر مهم آلیاژی | |

| مس | ۲xxx |

| منگنز | ۳xxx |

| سیلیسیم | ۴xxx |

| منیزیم | ۵xxx |

| منیزیم – سیلیسیم | ۶xxx |

| روی | ۷xxx |

| عناصر دیگر | ۸xxx |

| استفاده نشده (رزرو) | ۹xxx |

در میان آلیاژهای کار شده سه گروه۲xxx ، ۶xxx و ۷xxx عملیات حرارتی پذیر هستند.

رقم های سوم و چهارم در گروه ۱xxx اهمیت بیشتری داشته و نشان دهنده حداقل خلوص آلومینیم است. به عنوان مثال آلیاژ ۱۱۴۵ دارای حداقل خلوص ۹۹/۴۵% است. در سایر گروه های آلیاژی رقم های سوم و چهارم مانند شماره سریال آلیاژ هستند. رقم دوم، رابطه نزدیک میان آلیاژها را نشان می دهد. به عنوان مثال

آلیاژهای ۵۳۵۲، ۵۰۵۲ و ۵۲۵۲ از نظر ترکیب شیمایی اختلاف کمی دارند.

نمادهای معرف نوع عملیات حرارتی (T)

عملیات حرارتی آلیاژهای آلومینیم به شکل زیر تقسیم بندی می شود:

| نمادهای معرف نوع عملیات حرارتی (T) | |

| T1 | به طور طبیعی پیر شده |

| T2 | از دمای تولید خنک شده، کار سرد شده، پیرسختی طبیعی شده است. (فقط برای قطعات ریخته گری کاربرد دارد.) |

| T3 | محلول سازی شده، کار سرد شده و تا شرایط پایدار به طور طبیعی پیر می شود. |

| T4 | محلول سازی شده و تا شرایط پایدار به طور طبیعی پیر می شود. |

| T5 | از دمای بالای فرآیند شکل دهی سردشده و به طور مصنوعی پیر شده است. |

| T6 | محلول سازی شده و به طور مصنوعی پیر شده است. |

| T7 | محلول سازی شده و پایدار شده است. |

| T8 | محلول سازی شده، کار سرد شده و به طور مصنوعی پیر شده است. |

| T9 | محلول سازی شده، به طور مصنوعی پیر شده و بعد کار سرد شده است. |

| T10 | پیر سختی مصنوعی و بعد کار سرد شده است. |

در انگلستان سه نوع نامگذرای اصلی برای آلومینیم و آلیاژهای آن استفاده شود:

۱- مشخصات فنی استاندارد انگلیسی(BS) برای کاربردهای مهندسی عمومی

۲- مشخصات فنی برای کاربردهای هوانوردی (گروه L)

۳- مشخصات فنی DTD توسط وزارت تکنولوژی برای کاربردهای خاص هوانوردی

آلومینیم خالص تجاری (۱xxx)

درجه خلوص آلومینیم تجاری در محدوده ۹۹/۳ تا ۹۹/۷ درصد تغییر می کند. ترکیبات نامحلول تجاری در آلومینیم خالص تجاری معمولا آهن و سیلیسیم است و مقدار این ترکیبات به درصد خلوص و توزیع آن ها و هم چنین نوع و میزان محصول بستگی دارد. برخی از آلیاژهای این گروه به همراه درصد خلوص کاربرد آن ها در جدول زیرنمایش داده شده است.

| ترکیب شیمیایی و کاربرد آلومینیم خالص تجاری | ||

| آلیاژ | درصد خلوص | کاربردها |

| ۱۰۵۰ | ۹۹/۵۰ | لوله های مارپیچ، اکسترود |

| ۱۰۶۰ | ۹۹/۶۰ | تجهیزات شیمیایی، تانکرهای راه آهن |

| ۱۱۰۰ | ۹۹/۰۰ | قطعات کار شده، ظرف تو خالی، مخازن کوچک |

| ۱۱۴۵ | ۹۹/۴۵ | ورق خازن ها-خازن های ظریف |

| ۱۱۷۵ | ۹۹/۷۵ | صفحات منعکس کننده |

| ۱۲۰۰ | ۹۹/۰۰ | لوله های مارپیچ، حدیده کاری شده |

| ۱۲۳۰ | ۹۹/۳۰ | روکش برای قطعات و ورق ها |

| ۱۲۳۵ | ۹۹/۳۵ | لوله برای مخازن |

| ۱۳۵۰ | ۹۹/۵۰ | هادی های الکتریکی |

آلیاژهای غیر قابل عملیات حرارتی آلومینیم

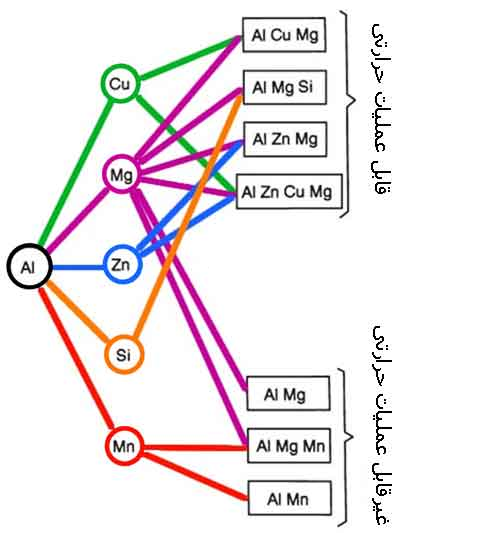

– آلیاژهای آلومینیم -منگنز (۳xxx)

حلالیت منگنز در آلومینیم ۱/۸۲ درصد است ولی مقدار منگنز در آلیاژهای آلومینیوم برابر با ۱/۲۵ درصد است. علت این اختلاف حضور آهن به عنوان ناخالصی است که باعث کاهش حلالیت می شود. تنها آلیاژ پرمصرف آلومینیم – منگنز، آلیاژ ۳۰۰۳ است. افزودن منگنز به آلومینیوم از طریق تشکیل محلول جامد و توزیع ظریف رسوب های نامحلول، استحکام آن را افزایش می دهد. افزدون یک درصد منیزیم منجر به افزایش بیشتر استحکام می شود. آلیاژهای گروه ۳xxx دارای استحکام متوسط، انعطاف پذیری بالا و مقاومت خوردگی مطلوبی هستند. این آلیاژها برای ساخت قوطی های نوشابه، وسایل آشپزخانه و پخت و پز به کار می روند.

– آلیاژهای آلومینیم-منیزیم (۵xxx)

آلومینیم و منیزیم در محدوده وسیعی از ترکیب شیمایی تشکیل محلول جامد می دهند و آلیاژهای کارپذیری تولید می کنند که حاوی ۰/۸ الی ۵ درصد منیزیم است. مستحکم ترین آلیاژ این گروه ۵۴۵۶ است که استحکام کششی آن برابر با ۳۱۰ مگا پاسکال است. اگر در این آلیاژها مقدار منیزیم بیش از ۴-۳ درصد باشد، فاز β یا Mg5Al8 روی مرز دانه ها و نوارهای لغزشی رسوب می کند و همین موضوع منجر به خوردگی بین دانه ای و ایجاد ترک در اثر خوردگی تنشی می شود. افزودن کروم و منگنز می تواند از این مسئله جلوگیری کند. این آلیاژها در بدنه کامیون ها، مخازن بزرگ حمل بنزین، شیر و دانه های غلات، مخازن تحت فشار (به خصوص در دماهای پایین) ، بدنه قایق های کوچک و کشتی های اقیانوس پیما مورد استفاده قرار می گیرند.

آلیاژهای عملیات حرارتی پذیر آلومینیم

– آلیاژهای آلومینیم-مس و آلومینیم-مس-منیزیم (۲xxx)

تغییراتی که در حین پیر کردن آلیاژهای آلومینیوم-مس رخ می دهد، بسیار بیشتر از سایر آلیاژها مورد توجه قرار گرفته است، اما تنها چند آلیاژ تجاری بر پایه این سیستم وجود دارد. آلیاژ ۲۰۱۱ قابلیت ماشین کاری خوبی دارد ولی امروزه آلیاژ ۲۲۱۹ به علت خواص مناسب تر، جای آلیاژ ۲۰۱۱ را گرفته است. آلیاژ ۲۲۱۹ دارای خواص کششی بالا، استحکام خزشی خوب و چقرمگی زیادی است.

آلیاژهای آلومینیم-مس-منیزیم در سال ۱۹۰۶، به طور اتفاقی در برلین ساخته شدند و تحقیقات انجام شده روی این آلیاژ منجر به پیدایش آلیاژ دورآلومین شد. معمولا این آلیاژها و سایر آلیاژهای گروه ۲xxx به وسیله روش نوردی با آلومینیم یا آلیاژ آلومینیم- روی پوشش داده می شوند تا مقاومت به خوردگی مطلوبی را ایجاد کنند. در یک استحکام کششی برابر، آلیاژهای گروه ۲xxx از آلیاژ های گروه ۷xxxچقرمگی شکست پایین تری را نشان می دهند. دلیل این مسئله، اندازه بزرگ ترکیبات بین فلزی در آلیاژهای ۲xxx است. با کاهش مقادیر آهن، سیلیسم و مس، چقرمگی شکست و انعطاف پذیری بهبود می یابد. این آلیاژها در هواپیما و صنایع اتومبیل سازی به کار می روند.

– آلیاژهای آلومینیم-منیزیم-سیلیسیم (۶xxx)

آلیاژهای آلومینیم- منیزیم- سیلیسیم به عنوان آلیاژهای ساختمانی به کار می روند. این آلیاژها دارای خواص جوش پذیری، مقاومت در برابر خوردگی و خوردگی تنشی هستند. این آلیاژها بیشتر به صورت اکسترود شده به کار می روند. آلیاژهای این گروه به سه دسته تقسیم بندی می شوند:

۱- آلیاژهایی با مقدار منیزیم و سیلیسیم بین ۰/۸ تا ۱/۲ درصد که به آسانی اکسترود می شوند. محصول خروجی از اکستروژن قابلیت کوئنچ دارد و نیاز به عملیات محلول سازی جداگانه نیست.

۲- آلیاژهای دو دسته دیگر حاوی مقادیر منیزیم و سیلیسم بیش از ۱/۴ درصد هستند. این آلیاژها پس از اکسترود شدن به عملیات محلول سازی و کوئنچ نیاز دارند.

۳- آلیاژهای دسته سوم دارای مقدار سیلیسمی بیش از مقدار مورد نیاز برای تشکیل Mg2Si هستند. افزایش مقدار سیلیسم منجر به ریز شدن اندازه ذرات Mg2Si و رسوب سیلیسم می شود و به پیرسختی کمک زیادی می کند.

– آلیاژهای آلومینیم-روی-منیزیم و آلومینیم-روی-منیزیم-مس (۷xxx)

آلیاژهای آلومینیم-روی-منیزیم در میان کلیه آلیاژهای آلومینیم بیشترین پتانسیل پیرسختی را دارند. در آلیاژهای پر استحکام این گروه از مس به مقدار کمتر از ۰/۳ درصد، برای افزایش مقاومت به خوردگی تنشی استفاده می شود. آلیاژهایی که فاقد مس یا دارای مقادیر اندکی مس هستند، به آسانی جوشکاری می شوند. این آلیاژها در دمای محیط به طور قابل ملاحظه ای پیرسخت شده و محدوده وسیع دمایی برای عملیات محلول سازی آن ها وجود دارد. بنابراین در هنگام جوشکاری، استحکام آلیاژ بازیابی می شود و نیاز به عملیات حرارتی دیگری نیست. آلیاژهای آلومینیم-روی-منیزیم در ابتدا برای ساخت پل های نظامی سبک مورد استفاده قرار گرفتند. امروزه برای کنترل ساختار این آلیاژها از عناصر کروم، منگنز و زیرکونیوم استفاده می شود.

آلیاژهای آلومینیم-روی-منیزیم-مس بیشترین میزان پیرسختی را از خود نشان می دهند. نیاز صنایع نظامی به استفاده از آلیاژهای هواپیمایی که نسبت استحکام به وزن آن ها بالا باشد، در نهایت منجر به تولید آلیاژهای گروه Al-Zn-Mg-Cu شد. آلیاژ ۷۰۷۵ شناخته شده ترین آلیاژ این گروه است.

آلیاژهای کارشده آلومینیم

در میان آلیاژهای کار پذیر آلومینیم، آلیاژهای سری ۲xxx، ۶xxx،۷xxx قابلیت انجام عملیات حرارتی را دارند.

در میان آلیاژهای کار پذیر آلومینیم، آلیاژهای آلومینیم -منگنز (۳xxx) و آلیاژهای آلومینیم-منیزیم (۵xxx) قابلیت انجام عملیات حرارتی را ندارند.

آلیاژهای ریختگی آلومینیم

بر اساس استاندارد آمریکا، برای شناسایی این آلیاژها از چهار رقم استفاده می شود. در گروه ۱ دو رقم دوم و سوم حداقل درصد آلومینیوم را مشخص می کند و رقم آخر پس از اعشار نشان دهنده شکل محصول است. اگر این رقم صفر باشد نشان دهنده قطعه ریختگی و اگر یک باشد نشان دهنده شمش است. در گروه های ۲ تا ۹، دو رقم دوم و سوم اعدادی هستند که معرف آلیاژهای مختلف آن گروه هستند. آخرین رقم در این گروه ها نیز معرف شکل محصول است.

| آلیاژهای آلومینیم ریختگی | |

| آلومینیم با خلوص حداقل ۹۹ درصد | ۱xx.x |

| آلیاژهای آلومینیم با عناصر مهم آلیاژی | |

| مس | ۲xx.x |

| سیلیسیم با مس یا منیزیم | ۳xx.x |

| سیلیسیم | ۴xx.x |

| منیزیم | ۵xx.x |

| استفاده نشده (رزرو) | ۶xx.x |

| روی | ۷xx.x |

| قلع | ۸xx.x |

| عناصر دیگر | ۹xx.x |

اگر در آلیاژ اصلی و یا ناخالصی ها تغییری ایجاد شود، در ابتدای نام گذاری آن، یک حرف از حروف الفبای انگلیسی اضافه می شود ولی، از حروف I، O، Q و X استفاده نمی شود. از حرف X برای آلیاژهای تجربی و یا آزمایشی استفاده می شود.

آلیاژهای ریختگی آلومینیم-سیلیسیم

از جمله ویژگی های این گروه سیالیت بالا، مقاومت به خوردگی بالا، جوش پذیری خوب و ماشینکاری دشوار است. هم چنین حضور سیلیسم، ضریب انبساط حرارتی را کاهش می دهد. ترکیب یوتکتیک این سیستم برابر با Al-12/7% Si است. انجماد آهسته آلیاژ خالصAl-Si منجر به تولید ریزساختار بسیار درشتی می شود که در آن صفحات سیلیسیم در زمینه آلومینیوم قرار گرفته اند. اگر از ریخته گری پیوسته که سرعت سرد کردن آلیاژ در آن زیاد است استفاده شود، ساختار این آلیاژ ریز شده، سیلیسیم به شکل الیافی در آمده و در نتیجه، انعطاف پذیری و استحکام کششی افزایش می یابد.

آلیاژهای ریختگی آلومینیم-مس

اغلب آلیاژهای این گروه امروزه مورد استفاده قرار نمی گیرند و ترکیبات موجود از عناصر آلیاژی دیگری نیز برخوردارند. برای ریخته گری این آلیاژ باید از تغذیه های کافی استفاده شود تا نقصی در محصول نهایی پیش نیاید. این آلیاژها خاصیت پیرسختی مطلوبی دارند. آلیاژهایی مانند ۲۳۸ و ۲۴۲ برای ساخت پیستون دیزل و سر سیلندرهای موتور هواپیما به کار می روند. یکی از آلیاژهای جدید این گروه که در آمریکا با نام ۲۰۱ شناخته می شود، در ترکیب خود حاوی مقادیری از نقره است. حضور نقره به طور چشمگیری فرآیند رسوب گذاری در آلیاژ را تغییر می دهد و منجر به تشکلی رسوبات تتا (CuAl2) می شود.

آلیاژهای ریختگی آلومینیم-منیزیم

ویژگی آلیاژهای این گروه مقاومت به خوردگی بالا، قابلیت ماشین کاری مطلوب و ظاهر جالب آن ها پس از آبکاری است. به علت حضور منیزیم در این آلیاژ، اکسید شدن در مذاب افزایش می یابد و باید کنترل زیادی در حین عملیات ذوب و ریخته گری انجام شود. هم چنین بخار ناشی از رطوبت ماسه می تواند با منیزیم ترکیب شده و منجر به تولید MgO و هیدروژن شود که موجب زبر شدن و تیرگی سطح قطعه می شود. برای جلوگیری از این اتفاق، ۵/۱ درصد اسید بوریک به ماسه اضافه می کنند، به این ترتیب یک لایه شیشه ای تشکیل می شود و از تماس بخار با مذاب جلوگیری می کند. مقدار منیزیم در آلیاژهای این گروه بین ۴ تا ۱۰ درصد است. اکثر این آلیاژها در قالب های ماسه ای ریخته گری می شوند.

آلیاژهای آلومینیم-روی-منیزیم

در گذشته آلیاژهای آلومینیم روی به طور گسترده مورد استفاده قرار می گرفتند ولی امروزه به جز آلیاژهایی که به عنوان آند فدا شوند مورد استفاده قرار می گیرند، بقیه آلیاژهای این گروه از رده خارج شده اند. امروزه ترکیباتی که حاوی عناصر آلیاژی مس، کروم، آهن و منگنز هستند، مورد استفاده قرار می گیرند. این آلیاژها از در قالب ماسه ای ریخته گری می شوند و در صورت استفاده از قالب های دائمی، ترک داغ ایجاد می شود. نقطه ذوب یوتکتیکی این آلیاژها نسبتا بالا بوده و همین ویژگی، این آلیاژها را برای لحیم کاری سخت مناسب می کند. این آلیاژها هم چنین قابلیت ماشین کاری خوب و پایداری ابعادی و مقاومت خوردگی مطلوبی دارند ولی این آلیاژها برای کاربردهای دما بالا مناسب نیستند و در اثر پیر شدن بیش از حد نرم می شوند.

آلیاژهای ریختگی آلومینیم

از جمله آلیاژهای ریختگی آلومینیم می توان به موارد زیر اشاره کرد:

آلیاژهای ریختگی آلومینیم-سیلیسیم

آلیاژهای ریختگی آلومینیم-مس

آلیاژهای ریختگی آلومینیم-منیزیم

آلیاژهای ریختگی آلومینیم-روی-منیزیم

یک دیدگاه بنویسید