سوپرآلیاژها

سوپرآلیاژها

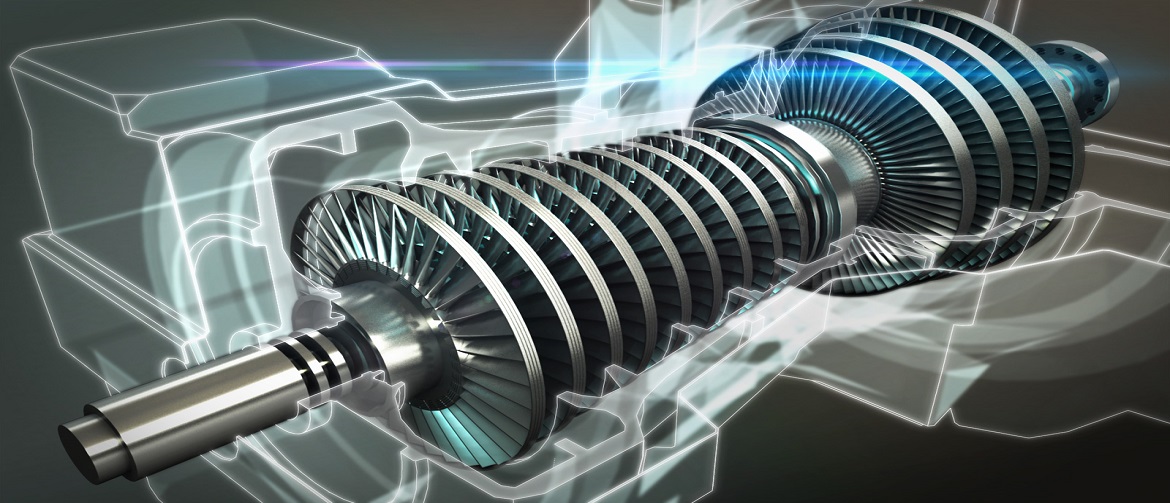

سوپرآلیاژها در واقع آلیاژهایی مقاوم در برابر حرارت، خوردگی و اكسیداسیون میباشند كه به لحاظ تركیب شیمیایی شامل سه گروه پایه نیكل، نیكل- آهن و پایه كبالت میباشند. اولین استفاده از سوپرآلیاژها در ساخت توربینهای گازی، طرحهای تبدیل ذغالسنگ، صنایع شیمیایی و صنایعی كه نیاز به مقاومت حرارتی و خوردگی داشتهاند بوده است.

امروزه تناژ وسیعی از قطعات مصرفی در توربینهای گازی از جنس سوپرآلیاژها میباشند.

در زیر به بعضی از مصارف این قطعات اشاره شده است:

- توربینهای گازی هواپیما

- توربینهای بخار نیروگاههای تولید برق

- ساخت قالبهای ریختهگری و ابزارهای گرمكار

- مصارف پزشكی و دندانپزشكی

- فضاپیماها

- تجهیزات عملیات حرارتی

- سیستمهای نوترونی و هستهای

- سیستمهای شیمیایی و پتروشیمی

- تجهیزات كنترل آلودگی

- تجهیزات و كورههای نورد فلزات

- مبدلهای حرارتی تبدیل ذغال سنگ

به منظور انتخاب سوپرآلیاژها جهت مصرف در كاربردهای بالا لازم است خواص فنی نظیر شكلپذیری، استحكام، مقاومت خزشی، استحكام خستگی و پایداری سطحی در نظر گرفته شوند.

تقسیمبندی سوپرآلیاژها برحسب روش تولید

با توجه به نحوه تولید میتوان سوپرآلیاژها را به چهار گروه كلی تقسیمبندی نمود كه عبارتنداز:

۱) سوپرآلیاژهای كارپذیر

سوپرآلیاژهای كارپذیر در حقیقت گروهی از سوپر آلیاژها هستند كه قابلیت كار مكانیكی دارند و از روشهای مكانیكی میتوان به آنها شكلداد. به منظور تولید مقاطع معینی ازسوپرآلیاژهای كارپذیر، اولین گام آن است كه شمشهای سوپرآلیاژها به دلیل حضور عناصر فعال(عناصری كه سریع در مجاورت هوا اكسید میشوند) در شرایط خاصی تهیه شوند. فرایندهای ذوب در خلاءدر مورد تهیه سوپرآلیاژهای پایه نیكل و پایه آهن جزء ضروریات میباشد. اما در مورد سوپرآلیاژهای پایه كبالت امكان ذوب در هوا وجود دارد.

پس از تهیه شمش آلیاژهای كارپذیر به یكی از روشهای فوق عملیات شكلدهی صورت میگیرد. عملیات شكلدهی سوپرآلیاژها نیز میتواند توسط عملیات متداول كلیه آلیاژهای فلزی انجام پذیرد. سوپرآلیاژهای پایه آهن، كبالت و نیكل را میتوان به صورت مفتول، صفحه، ورق، نوار، سیم و اشكال دیگر توسط فرایندهای نورد، اكستروژن و آهنگری تولید نمود. معمولاً عملیات شكلدهی در دمای بالا صورت میگیرد و تعداد كمی از سوپرآلیاژها را میتوان به صورت سرد شكلدهی نمود. ساختارهای یكنواخت و ریزدانهای كه از شكلدهی سرد حاصل میشود نسبت به ساختارهای شكلدادن گرم ارجحیت دارند.

عملیات ترمودینامیكی بر روی سوپرآلیاژها معمولاً در حدود ۱۰۰۰-۹۵۰ درجه سانتیگراد انجام میشود كه به این ترتیب در حین شكل دادن عملیات حرارتی نیز صورت میگیرد.

۲) سوپرآلیاژهای متالورژی پودر

بسیاری از انواع آلیاژهای كارپذیر از طریق فرایندهای متالورژی پودر تولید میگردند. امروزه قطعات متالورژی پودر از جنس سوپرآلیاژ با دانسیته كامل از طریق روشهای اكستروژن یا پرسكاری ایزواستاتیك گرم (HIP) تولید میگردند. مهمترین این قطعات قیچیها و سوزنهای جراحی میباشند.

فرایندهای متالورژی پودر به دلیل داشتن مزایای زیر بر فرایندهای ریختهگری ترجیح داده میشوند هر چند كه معایبی را نیز به همراه خواهند داشت:

– یكنواختی در تركیب شیمیایی و ساختار كریستالی

– ریز بودن اندازه دانههای كریستالی

– كاهش جدایشها

– راندمان بالاتر از نظر مصرف مواد

اما مشكلاتی نظیر حضور گاز باقیمانده، آلودگی كربنی و آخالهای سرامیكی باعث میگردد كه در برخی موارد نیز فرایندهای شمشریزی و ترمومكانیكی متداول صورت پذیرند.

۳) سوپرآلیاژهای پلیكریستال ریختگی

وجود محدودیتهای تكنولوژیكی سبب محدود شدن رشد صنعت سوپرآلیاژ میگردد و بنابراین با پیدایش فرایندهای جدید تولید، این صنعت نیز روز به روز توسعه مییابد.

تعداد زیادی از فرایندها را میتوان در تولید قطعات سوپرآلیاژ با اندازه نزدیك به قطعه نهایی مورد استفاده قرار داد اما اساساً این قطعات توسط فرایند ریختهگری دقیق تولید میگردند.

محدوده تركیب شیمیایی سوپرآلیاژهای ریختگی بسیار گستردهتر از سوپرآلیاژهای كارپذیر بوده و بنابراین خواص متنوعتری نیز از این طریق قابل حصول خواهند بود هر چند كه انعطافپذیری و مقاومت به خستگی در فرآیندهای كار مكانیكی بهتر از ریختهگری خواهد بود، اما امروزه با توسعه فرآیندهای جدید ریختهگری و انجام عملیات حرارتی متعاقب، خواص سوپرآلیاژهای ریختگی نیز افزایش یافته است.

۴) سوپرآلیاژهای تككریستالی انجماد جهتدار

بهمنظور توسعه توربینهای گازی مصرفی در هواپیماها و افزایش دماهای كاری و كارآیی موتورها، بهطور مداوم روشهای تولید سوپرآلیاژها در حال بهبود است.

قسمتهای بحرانی توربینها معمولاً شامل پرههای تحت فشار بالا، هواكشها و دیسكها میباشند. در طول ۱۵ سال گذشته تحقیقات بسیاری در زمینه افزایش راندمان توربینها صورت گرفته است و عمده این تحقیقات بر امكان افزایش دمای ورودی، فشاركاری و كاهش هزینههای تولید استوار بوده است. توسعه فرایند انجماد جهتدار بهمنظور تولید تككریستالیهای ریختگی سبب شده تا بتوان از این طریق پرههای توربین را با دانههای جهتدار در راستای اعمال تنش تولید نمود و به این ترتیب علاوه بر خواص پایدار حرارتی، استحكام خستگی، استحكام خزشی و انعطافپذیری نیز افزایش یابند.

با توسعه این تكنولوژی، امروزه در توربینهای مصرفی در نیروگاههای برق نیز از قطعات تككریستال از جنس سوپرآلیاژها استفاده بهعمل میآید.

در سالهای اخیر شركت هواپیمایی PWA یكی از پیشگامان تولید سوپرآلیاژها میباشد و تولید آلیاژهای PWA 1480 به صورت تككریستال توسط این شركت، سبب افزایش عمركاری هواپیمای جنگی F-100 گردیده است.

یک دیدگاه بنویسید