فورج، آهنگري، پتك كاري

فورج (آهنگري، پتك كاري)

مقدمه

فورج(آهنگري) به فرايندي گفته ميشود كه قطعه با تغيير شكل پلاستيك به خاطر اعمال نيروهاي فشاري توليد مي شود.

فورج يكي از قديمي ترين فرايندهاي فلزكاري شناخته شده مي باشد(با قدمتي در حدود ٤٠٠٠ سال قبل از ميلاد مسيح) از اين روش براي ساختن قطعات با اشكال، اندازه و جنس هاي مختلف استفاده مي شود.با اين روش مي توان جريان فلز وساختار دانهاي آن را كنترل نمود و در نتيجه به استحكام و چقرمگي خوبي دست يافت .از اين روش براي توليد قطعاتي كه درشرايط كاري تنش بالا و بحراني كارمي كنند استفاده ميشود(شكل۱)از قطعات معروفي كه امروزه با استفاده از اين روش توليد ميشوند ميتوان به ميل لنگ، شاتون، ديسك هاي توربين ها، چرخدنده ها، چرخ ها و ابزارآلات اشاره نمود. فورج را میتوان در دماي اتاق(فورج سرد) يا در دماهاي بالاتر(فورج گرم و فورج داغ بسته به دما)انجام داد.

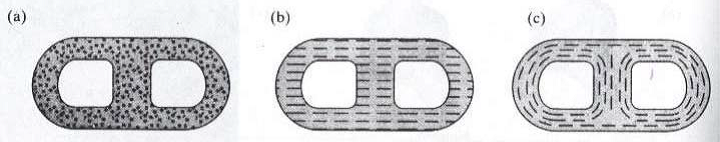

شكل ١- قطعة ساخته شده با سه روش: (a) ريخته گري، (b)ماشينكاري، (c) فورج

در فورج سرد به نيروهاي فوق العاده بزرگي براي شكل دادن قطعه نياز است و مادة خام بايستي به اندازة كافي قابليت چكشخواري داشته باشد، در عوض قطعة توليدي با اين روش داراي سطح پاياني و دقت ابعادي خوبي است. در فورج داغ به نيروي كمتري نياز است ولي قطعات توليدي با اين روش داراي سطح پاياني و دقت ابعادي چندان خوبي نيستند.

معمولا قطعات توليدي توسط فورج به عمليات اضافی(پاياني)جهت تبديل شدن به قطعه مناسب كار و حصول دقت مطلوب نياز دارند. با استفاده از روش فورج دقيق ميتوان اين عمليات را به حداقل رساند. قطعهاي كه با استفاده ازفورج توليد ميشود را نيز ميتوان با ساير روشها نظير ريختهگري، متالورژي پودر و ماشينكاري توليد نمود ولي همانطور كه انتظار ميرود هر كدام از اين روش ها داراي مزايا و محدوديت هاي مربوط به خود از نظر استحكام،چقرمگي، دقت ابعادي، سطح پاياني و نقص هاي ساختاري هستند.

فورج با قالب باز

آسانترين روش فورج، فورج با قالب باز ميباشد. در اين روش قطعه كار بين قالبهاي تختي كه فلز را به طور كامل محدود نميكنند كوبيده ميشود. در اين روش قطعه به شكل قالب درنميآيد، بلكه به كمك حركتهاي دست، پرس و پتك شكل مييابد. با استفاده از اين روش قطعاتي با وزن۵۰۰-۱۵ کیلوگرم تا حتی ۳۰۰ تن ساخته شده است. اندازة اين قطعات ممكن است از قطعات كوچك تا شفتهايي با طول ۲۳ متر (مورد استفاده در پروانه كشتيها) متغير باشد.

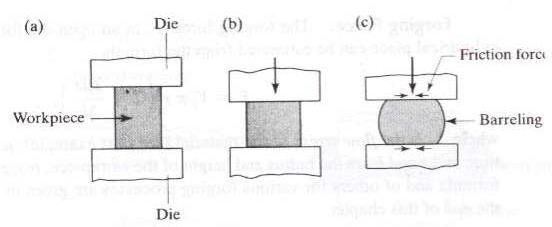

فرايند فورج با قالب باز را ميتوان به صورت قرار دادن قطعه مابين دو كفة قالب و كاهش ارتفاع قالب به سبب نيروهاي فشاري (شكل ٢) تعريف نمود. به اين روش چاق كردن(Upsetting) و یا فورج با قالب تخت نيز گفته ميشود. اگر شرايط كاملا ايدهآل (اصطكاك وجود نداشته باشد) قطعه به صورت شكل ۲-b درميآيد و در حالت واقعي به سبب نيروهاي اصطكاكي قطعه بشكهاي شكل ميشود. اين فرايند همچنين كلوچهاي شدن يا بشكهاي شدن نيز ناميده ميشود. بعضي از اين نوع قالبها ممكن است V شكل يا نيمدايرهاي باشند.

شكل ٢ (a) – يك قطعة مكعبي كه بين دو قالب تخت در حال چاق شدن است.

(b) تغيير شكل يكنواخت در نبود اصطكاک.

(c) تغيير شكل باوجود اصطكاك. توجه شود كه بشكهاي شدن مكعب به سبب نيروهاي اصطكاك بين قطعه و سطح قالب ميباشد.

فورج با قالب حفرهدار و قالب بسته

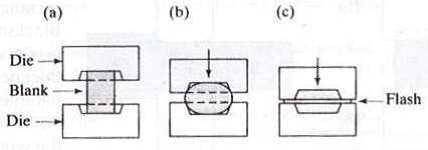

در فورج با قالب حفرهدار قطعه خام توسط نيروهاي فشاري پرس به شكل حفره هاي قالب در مي آيد(شكل ٣)توجه شود كه مقداري از ماده بين دو نيمه قالب به صورت زائده باقي ميماند. زائده نقش بسيار مهمي در جريان ماده درقالبهاي حفرهدار ايفا مي كند. اين زائده كوچك سريعا خنك ميشود و به سبب مقاومت اصطكاكي، مادة داخل حفره هاي قالب را تحت فشار بالا قرار مي دهد و باعث پر شدن كامل حفره هاي قالب مي شود.

شكل ٣- مراحل شكل دهي بيلت در قالب حفره دار. توجه شود كه مقداري از مادة اضافي به صورت زائده در بين دو نيمة قالب باقي ميماند كه بعدا بايستي بريده شود.

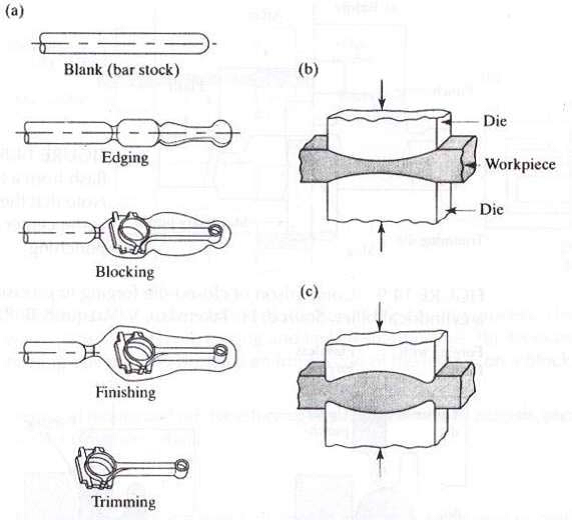

ماده خام(بلانك)ممكن است از فرايندهايي نظير ريخته گري، متالورژي پودر، برشكاري و يا فورج بدست آمده بيايد. اين بلانك روي نيمة پاييني قالب قرارميگيرد و با پايين آمدن نيمة بالايي قالب به تدريج شكل ميگيرد، همانطور كه در شكل٤ شكلدهي يك شاتون نشان داده شده است.

شكل ٤ (a) – مراحل فورج شاتون مورد استفاده در موتورهاي احتراق داخلي. به مقدار زائده مورد نياز براي اطمينان از پرشدن كامل حفره هاي قالب توجه شود(b). مراحل باريك سازي و(c) لبه زني به منظور توزيع ماده به منظور آماده سازي قطعه خام براي فورج.

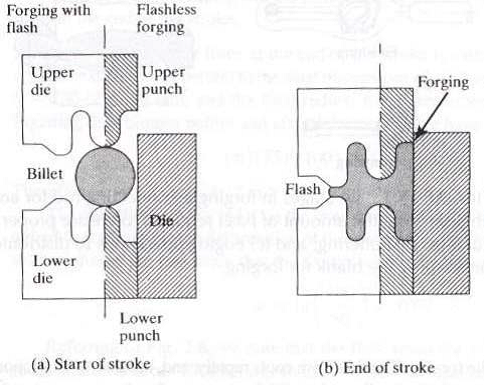

از فرايندهاي ماقبل شكل دهي نظير باريكسازي و لبه زني براي توزيع ماده به قسمتهاي مختلف بلانك استفاده ميشود. در باريك سازي ماده از يك ناحيه به سمت بيرون دور ميشود و در لبه زني در يك ناحيه جمع ميگردد. سپس قطعه توسط فرايند لقمه كاري و با استفاده از قالبهاي لقمه زني به صورت ظاهري شاتون درمي آيد. درآخرين عمليات فورج قطعه توسط قالبهاي حفره دار به شكل نهايي را به خود مي گيرد. در انتها زائده برشكاري مي شوند. در شكلهاي ٥ و-a ٦ مثال هايي از فورج در قالب هاي بسته آورده شده است. البته در فورج دقيق يا بدون زائده، زائده اي شكل نميگيرد و ماده قالب را به طور كامل پر ميكند(سمت راست شكل۶-b) براي توليد يك قطعه با ابعاد و تلرانس هاي دقيق طراحي صحيح قالب ضروري مي باشد. در اين روش بلانك كوچكتر از اندازه باعث پر نشدن كامل قالب و بلانك بزرگتر از اندازه موجب ايجاد فشارهاي فوق العاده كه سبب تخريب قالب مي شود، ميگردد. در جدول ١مزايا و معايب هركدام از روشهاي معول فورج آمده است.

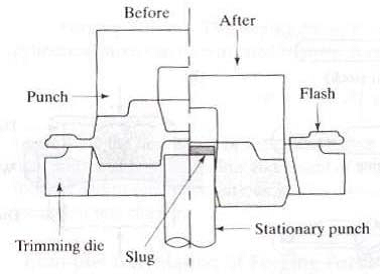

شكل ٥- برش زائده يك قطعة فورج شده. به مادة نازك كنده شده توسط پانچ در وسط توجه شود.

شكل ٦- مقايسه بين فورج با قالب بسته و فورج دقيق يا بدون زائده يك قطعه

سكه زني

سكه زني اساسا يك فرايند فورج قالب بسته براي شكل دادن سكه ها، مدال ها و جواهرات مي باشد. براي رسيدن به ابعاد دقيق به فشارهايي تا پنج يا شش برابر استحكام ماده نياز است. در اين فرايند از مواد روانكار نميتوان استفاده نمود زيرا باعث پر شدن حفره هاي قالب شده و در اين فشارهاي اعمالي رفتار غير قابل تراكم داشته و ازشكل دهي دقيق قطعه جلوگيري ميكنند. از فرايند سكه زني با فورج براي ايجاد دقت ابعادي روي ساير قطعات نيزاستفاده ميشود. اين فرايند، اندازه كرد ناميده مي شود. فرايند اندازه كردن به همراه فشارهاي بالا و تغيير شكل قطعه مي باشد. حك كردن حروف و اعداد روي قطعات را ميتوان با فرايندي شبيه به سكه زني با سرعت انجام داد.

طراحي قالب هاي فورج

طراحي قالب هاي فورج به دانش زيادي دربارة خواص استحكام، چكش خواري، حساسيت به نرخ تغييرشكل و دما، اصطكاك و شكل قطعه نياز دارد. اعوجاج قالب تحت بارهاي بالا، خصوصا در توليد قطعات با تلرانس كم قابل ملاحظه مي باشد.مهمترين قانون در طراحي قالب اين است كه قطعه در هنگام عمليات فورج در جهتي كه داراي كمترين مقاومت است جريان مييابد. بنابراين قطعه(شكل ميانی)بايستي به گونه اي شكل داده شود تا تمامي حفره هاي قالب پر شود. در شكل-a ٤ مثالي از شكلدهي مياني يك شاتون آمده است.

شكلدهي اوليه: در شكلدهي اوليه قطعه، ماده نبايد به آساني به سمت زائده حركت كند. الگوي جريان دانه اي بايستي مطلوب باشد و لغزش هاي شديد بين قطعه و قالب بايستي به حداقل برسد تا فرسايش كاهش يابد. انتخاب اشكال نيازمند تجربة زيادي بوده، شامل محاسبات سطوح مقطع در هر موقعيتي از فورج ميباشد. از آنجاييكه ماده در اين فرايند تحت تغييرشكل هاي مختلفي در مناطق مختلف حفره هاي قالب مي باشد، خواص مكانيكي بستگي به موقعيت فورج دارد.

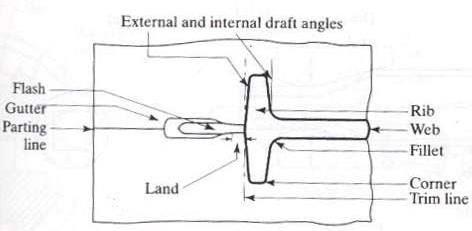

طراحي قالب: در شكل ٧ اجزاي استاندارد قالب هاي مختلف فورج بسته معمولي آمده است. در ادامه دربارة اين اجزا توضيح داده شده است.

شكل ٧- اجزاي استاندارد قالبهاي مختلف فورج بسته معمولي.

در اغلب قطعات فورجشده، خط جدايش (Parting line) درست در مكان بزرگترين سطح مقطع قطعه قرار دارد. در قطعات متقارن خط جدايش معمولا خط مستقيمي در مركز قطعه ميباشد اما در قطعات پيچيده اين خط در يك صفحه قرار ندارد.اين قالب ها به گونه اي طراحي مي شوند تا هنگام كار قفل شده و از حركتهاي عرضي قالب جلوگيري شود. در اين حالت تعادل نيروها و هم محوري قطعات قالب حفظ مي گردد. بعد از آنكه قالب پر شد به اضافة مواد اجازه داده مي شود كه به داخل سيمراهه (Gutter) راه پيدا كند. اين موضوع باعث ميشود كه اين مواد اضافي باعث بالا بردن فشار قالب نشوند. معمولا ضخامت زائده(Flash) برابر % ۳ بيشترين ضخامت قطعه فورج كاري مي باشد. طول تكة مسطح (Land) معمولا دو تا پنج برابر ضخامت زائده ميباشد. در طي سالها چند طراحي مختلف براي سيم راه ارائه شده است. در اغلب قالب هاي فورج به زاوية شيب (Draft angle) مناسب براي بيرون آمدن قطعه از قالب نياز مي باشد. قطعه در هنگام خنك شدن هم از نظر طولي و هم از نظر شعاعي منقبض مي شود بنابراين زواياي شيب داخلي بزرگتر از زواياي شيب خارجي ساخته مي شوند. زواياي داخلي در حدود ٧ تا ١٠ درجه و زواياي خارجي در حدود ٣ تا ٥ درجه مي باشند.انتخاب صحيح اندازة شعاع ها و گوشه ها به منظور اطمينان خاطر از جريان آرام فلز به داخل حفره ها و افزايش عمر قالب بسيار مهم است. معمولا شعاع هاي كوچك غيرمطلوب مي باشد، چراكه جريان فلز را با سختي مواجه كرده، فرسايش قالب را بالا ميبرد(به دليل ايجاد تمركز تنش و حرارت) قوسهاي كوچك همچنين سبب ايجاد تركهاي ناشي از خستگي درقالب مي شود. بنابراين مقدار اين قوس ها تا آنجايی كه طراحي قطعة فورج كاري اجازه مي دهد بايد بزرگ باشد.

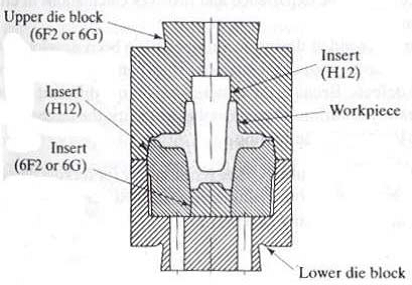

در فرايند فورج، خصوصا براي قطعات پيچيده ميتوان از قالب هاي چندتكه به جاي قالب هاي يك تكه استفاده نمود(شكل۸) اين موضوع باعث كاهش هزينه هاي ساخت قالب هاي مشابه مي شود. اين تكه ها (مغزي ها) را ميتوان از مواد پراستحكام تر و سخت تر ساخت. در صورت فرسايش و شكست اين تكه ها آنها را به راحتي ميتوان تعويض نمود.

شكل ٨- مغزي هاي استفاده شده در قالب فورج هوزينگ اكسل خودرو.

جنس قالب ها و روانكارها

اغلب عمليات فورج خصوصا در مورد قطعات بزرگ، در دماهاي بالا انجام ميشود. بنابراين مواد قالب بايستی (الف) داراي استحكام و چقرمگي در دماهاي بالا باشند، (ب) سختي پذير بوده و بتوان آنها را صورت يكنواخت سختكاري نمود، (ج)در مقابل شوكهاي حرارتي و مكانيكي مقاوم باشند و (د) در مقابل سايش به سبب پوسته شدن در فورج داغ مقاوم باشند.

انتخاب جنس قالب به فاكتورهايي نظير ابعاد قالب، تركيب و خواص قطعه، پيچيده بودن قطعه، دماي فورج، نوع فرايندفورج، هزينة مواد قالب و تيراژ قطعه بستگي دارد. همچنين انتقال حرارت از قطعة داغ به قالب(و بنابراين اعوجاج قالب)فاكتور مهمي مي باشد. از مواد كه معمولا در ساخت قالب هاي فورج استفاده ميشوند، ميتوان به فولادهاي داراي كرم،نيكل، موليبدن و واناديم اشاره نمود.

روانكارها به شدت بر ميزان اصطكاك و سايش تاثير مي گذارند. بنابراين در مقدار نيروها و جريان فلزبه داخل حفره ها موثرند. همچنين به عنوان حايل حرارتي بين قطعة داغ و قالب نسبتا خنك عمل كرده، باعث پايين آمدن نرخ خنك شوندگي قطعه و بهبود جريان فلز مي گردد. نقش مهم ديگر روانكار عمل كردن به عنوان عامل جدايش وجلوگيري كننده از چسبيدن قطعه به قالب مي باشد.

در فرايند فورج از روانكارهاي مختلفي ميتوان استفاده نمود. در فورج داغ از گرافيت، ديسولفيد موليبدن و در بعضي اوقات از شيشه به عنوان روانكار استفاده ميشود. در فورج سرد، از روغنهاي معدني و صابون ها به عنوان روانكار استفاده مي شود. در فورج داغ معمولا قالب مستقيما به روانكار آغشته ميشود؛ در فورج سرد قطعه به روانكار آغشته ميشود. روش كاربرد و يكنواخت نمودن ضخامت روانكار روي بلانك در كيفيت محصول مهم است.

یک دیدگاه بنویسید