نکات مهم در طراحی قطعات برای سوراخکاری

نکات مهم در طراحی قطعات برای سوراخکاری

اندازه های استاندارد در سوراخکاری

در طراحی از اندازه های استاندارد برای سوراخها استفاده کنید تا بتوان به کمک مته های استاندارد آنها را تولید نمود. استفاده از اندازه غیرمعمول در طراحی سوراخها توصیه نمی گردد زیرا ساخت آنها نیازمند خرید ابزار مخصوص بوده و به همین دلیل هزینه تولید را افزایش می دهد.

کاهش تنوع در اندازه سوراخها در طراحی یک محصول به این دلیل که نیاز به تجهیزات جانبی مونتاژ مانند پیچ , پین, پرچ و … را کمتر می کند , سبب کاهش هزینه تولید می گردد.

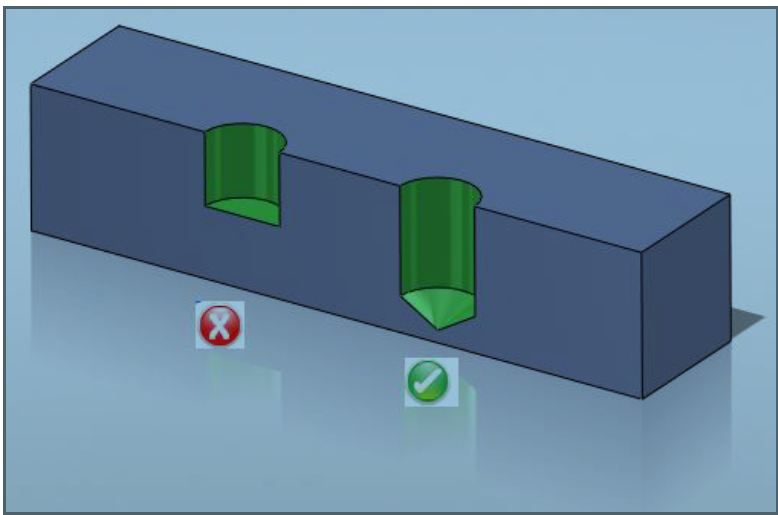

سوراخهای با انتهای تخت

توصیه می شود در طراحی سوراخهای کور , سطح انتهای سوراخ , تخت نبوده و بصورت مخروطی در نظر گرفته شود. سوراخهای با انتهای تخت, انجام عملیات های ماشینکاری آتی (مانند برقوکاری) را دشوار می سازند. بعلاوه از آنجا که ساخت سوراخهای کور با سطح انتهایی تخت , نیازمند ابزار مخصوص می باشد لذا هزینه و زمان تولید محصول را افزایش می دهد.

ایجاد سوراخ با یک مته استاندارد معمولی سبب تولید سوراخی با سطح انتهایی مخروطی شکل می گردد و از همین روی هزینه تولید چنین سوراخهایی در مقایسه با سوراخهای با سطح انتهایی تخت, بمراتب کمتر است.

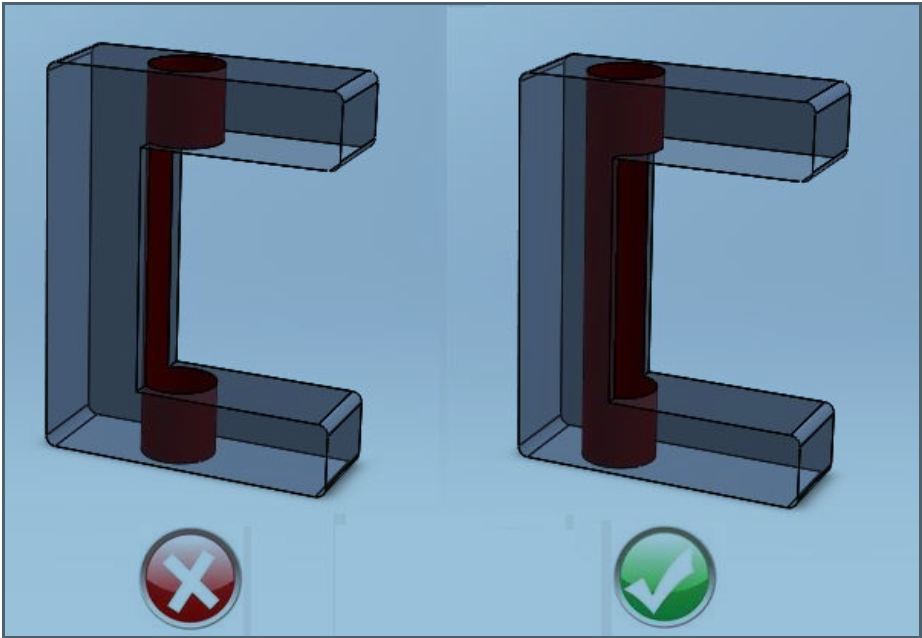

تداخل سوراخ با حفره های داخلی

در طراحی محصول ,توصیه می شود که از سوراخهایی که با حفره های داخلی قطعه تداخل دارند اجتناب گردد. در غیر اینصورت ,این احتمال وجود دارد که مته سوراخکاری از مسیر اولیه خود منحرف شده و یا مته دچار شکست شود.

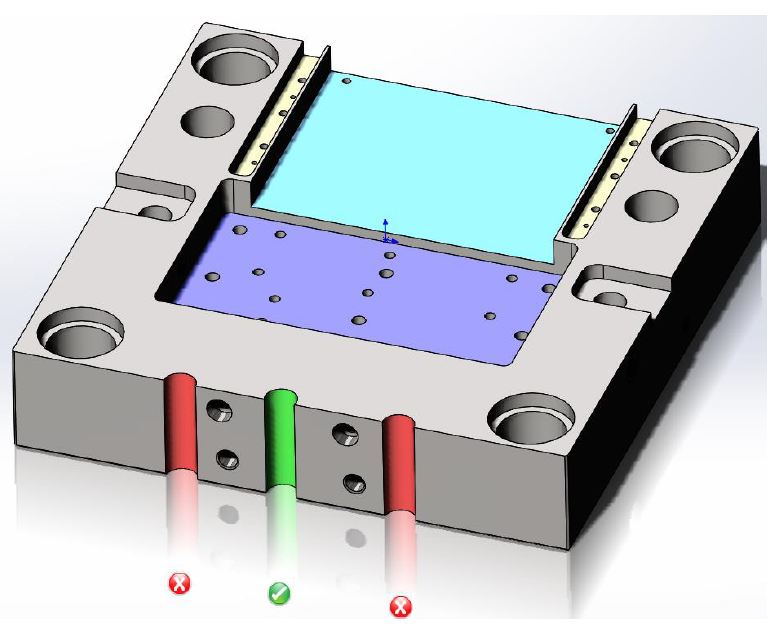

سوراخهای ناقص

از طراحی سوراخهای ناقص خودداری کنید زیرا در صورتیکه بخش زیادی از سوراخ خارج از قطعه باشد احتمال زیادی وجود دارد که دریل از مسیر صحیح خود منحرف شود. این مشکل در صورتیکه محور سوراخ روی لبه قطعه یا بسیار نزدیک به آن باشد , شدیدتر خواهد شد. اگر پس از بررسی تمامی گزینه ها , نهایتا راهی جز استفاده از سوراخ ناقص باقی نماند , مطمئن شوید که حداقل ۷۵ درصد مساحت سوراخ داخل قطعه کار قرار گرفته باشد .

سوراخ های عمیق

در طراحی محصول از سوراخهای عمیق و باریک اجتناب کنید زیرا ماشینکاری آنها دشوار است. مته های با قطر کم براحتی از مسیر خود منحرف شده و احتمال شکستن آنها زیاد است . همچنین تخلیه براده در زمان ایجاد چنین سوراخهایی متناسب با عمق نفوذ دریل , افزایش می یابد. در فرایند طراحی , توصیه می شود نسبت عمق به قطر سوراخ کمتر از ۳ باشد.

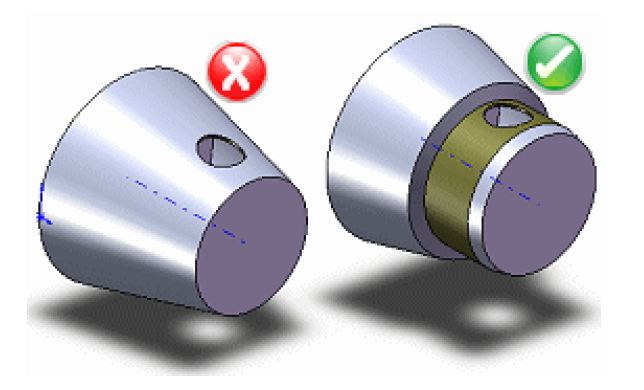

سطوح ابتدا و انتهای سوراخ

طراحی سوراخها باید بگونه ای باشد که سطوح ابتدا و انتهای سوراخ کاملا بر محور آن عمود باشند .اگر در زمان سوراخکاری, نوک مته وارد یک صفحه غیر متعامد بر محور آن شود, احتمال زیادی وجود دارد که مته از مسیر تعیین شده خارج شود.

یک دیدگاه بنویسید