پدیده خوردگی در مواد

پدیده خوردگی در مواد

یکی از مباحث بسیار مهم علمی، فنی و اقتصادی که نزدیک به ۱۰۰ سال است که مورد توجه دانشمندان و محققان قرار گرفته و تحقیقات بسیاری روی آن صورت گرفته است، موضوع “خوردگی” و به ویژه خوردگی فلزات می باشد.

خوردگی پدیده مخرب و هزینه آفرینی بوده که هر ساله موجب هدر رفتن مبالغ هنگفتی از سرمایه کشورها می شود.مصرف روز افزون مواد شیمیایی خورنده همراه با فرایندهای مختلف و بحرانی در واحدهای صنعتی، موجب افزایش رو به رشد زیان های مالی و جانی شده است.

هزینه های تحمیلی و ضررهای اقتصادی ناشی از خوردگی می تواند مستقیم و غیر مستقیم باشد.

برخی از هزینه های اعمالی مستقیم عبارتند از:

- هزینه های سرمایه ای: تعویض قطعات اتومیبل،

- هزینه های کنترل: تعمیر و نگهداری،

- هزینه طراحی: پوشش های محافظ، ممانعت کننده های خوردگی و هزینه های اضافی ناشی از استفاده از آلیاژهای مقاوم در برابر خوردگی

علاوه بر رخداد پدیده خوردگی در صنایع و قطعات و تجهیزات صنعتی، سلامت و ایمنی انسان نیز تحت الشعاع این پدیده قرار داشته و خوردگی در قطعاتی که به سلامت و ایمنی انسان ها مربوط می باشد،به هیچ عنوان مجاز نبوده و نمیتوان از آن چشم پوشید. حتی خوردگی در بخش هایی که غیر مستقیم به سلامتی انسان ها مربوط می شود نیز می بایست کنترل شود.

با توجه به رشد سریع جمعیت و نیاز روزافزون بشر به تولیدات صنعتی، مصرف مواد اولیه افزایش یافته و در پی آن، استخراج و تولید مواد نیز روند صعودی داشته است. این در حالی ست که محدودیت ذخایر جهانی و کاهش تدریجی آنها به علت استخراج بی رویه، موجب افزایش قیمت و از بین رفتن منابع طبیعی شده که نگرانی ها و مخاطرات بسیاری را در آینده نه چندان دور، در پی خواهد داشت. لذا، جلوگیری از اتلاف مواد و کاهش منابع ذخیره آنها، بسیار ضروری به نظر می رسد.

امروزه که بحث انرژی، حفاظت محیط زیست و صرفه جویی مواد در صدر اولویت های ملی و جهانی قرار دارد، موضوع پایداری شیمیایی مواد در واحدهای صنعتی و قطعات مصرفی اهمیت خاصی داشته و مورد توجه بسیاری از مراکز تحقیقاتی قرار گرفته است که در پی آن، دانشمدان با بکارگیری روشها و تکنولوژی های متفاوت و انتخاب مناسب مواد در طراحی ها، درصدد یافتن راه حل های مناسب جهت نسل به این هدف می باشند.

انواع خوردگی

انواع خوردگی (Corrosion Types) را به روش های مختلفی طبقه بندی می کنند. دسته بندی که در ذیل آمده است بر اساس ظاهر و شکل فلز خورده شده می باشد. از این رو تنها با مشاهده فلز خورده شده می توان نوع خوردگی را مشخص نمود. برای تشخیص نوع خوردگی در اکثر موارد چشم غیر مسلح کافیست، اما در بعضی موارد نیز استفاده از ذره بین یا میکروسکوپ های با بزرگنمایی کم می تواند مفید باشد.

بر اساس ظاهر ماده، خوردگی را به ۶ دسته اصلی تقسیم بندی می کنند:

۱- خوردگی یکنواخت یا سراسری

۲- خوردگی گالوانیکی یا دو فلزی

۳- خوردگی موضعی

این نوع خوردگی به شکلهای حفره دار شدن، شیاری و رشته ای ایجاد میشود. خوردگی بین دانهای نیز با توجه به ساختار متالورژیکی می تواند نوعی خوردگی موضعی در نظر گرفته شود.

۴- جدایش انتخابی

۵- خوردگی سایشی

۶- خوردگی تنشی

خوردگی یکنواخت (Uniform Corrosion)

معمول ترین نوع خوردگی است که در بین مواد رخ می دهد. فرایندهای خوردگی یکنواخت بسیاری از پدیده های خوردگی را در ارتباط با علم و مهندسی خوردگی بر می گیرد.

این خوردگی توسط یه واکنش شیمیایی یا الکتروشیمیایی که بطور یکنواخت در سراسر سطحی که در تماس با محلول خورنده قرار دارد، دیده می شود و هیچ مکانی به مکان دیگر ارجح نمی باشد، مانند؛ زنگ زدن فولاد

فلز مورد نظر نازک و نازک تر شده و در پایان کاملا فلز و یا تجهیزات مورد نظر از بین رفته و تخریب می شود. مانند خورده شدن قطعه فولادی یا روی در محلول اسید سولفوریک.

نکته قابل ذکر این است که این خوردگی از لحاظ اقتصادی و میزان فلز خورده شده اهمیت داشته و بالاترین رقم را دارد ولی از نقطه نظر فنی چندان اهمیت ندارد زیرا می توان با آزمایش های ساده ای، عمر تجهیزات مصرفی را دقیقا محاسبه کرد.

این خوردگی را می توان با انتخاب مواد و پوشش مناسب، ممانعت کننده ها و یا با استفاده از حفاظت کاتدی متوقف یا کم کرد.

خوردگی گالوانیکی (Galvanic Corrosion)

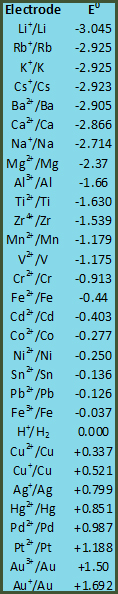

خوردگی گالوانیکی از نوع خوردگی الکتروشیمیایی می باشد. زمانی که دو فلز غیر هم جنس در تماس با یکدیگر و در یک محیط هادی یا خورنده قرار بگیرند، اختلاف پتانسیل بین آن دو موجب برقراری جریان الکترون بین آنها می شود. در مقایسه با حالتی که این دو فلز در تماس یکدیگر نیستند، خوردگی فلزی که مقاومت کمتری دارد، افزایش یافته و برعکس، خوردگی فلز مقاوم تر، کاهش می یابد. از نظر خوردگی در کوپل گالوانیکی، فلز مقاوم تر کاتدی شده و فلز با مقاومت کمتر، آندی می شود. فلز کاتدی معمولا یا خورده نمی شود یا خیلی کم دچار خوردگی می شود.

- سه شرط اساسی وقوعخوردگی گالوانیکی

۱- وجود دو فلز ناهمسان از لحاظ الکتروشیمیایی

۲- وجود مسیر هدایت الکتریکی بین دو فلز

۳- وجود مسیر هادی برای آنیون های فلزی جهت حرکت از فلز آندتر به فلز کاتدتر

که اگر هر یک از شرایط فوق موجود نباشد، خوردگی گالوانیکی رخ نمی دهد. شکل زیر نمونه ای از خوردگی گالوانیکی بین فولاد و برنجرا نشان می دهد.

خوردگی موضعی (Localized Corrosion)

خوردگی موضعی (Localized Corrosion) به شکل رخداد خوردگی در موقعیت های مجزا در ماده بیان می شود که خود به چهار دسته تقسیم می شود:

۱- حفره دار شدن

۲- شیاری

۳- رشته ای

۴- بین دانه ای

حفره دار شدن (Pitting)

یکی از مخرب ترین انواع خوردگی و شدیدترین نوع خوردگی موضعی می باشد. این پدیده باعث سوراخ شدن فلز می شود. این حفره های ایجاد شده می تواند اندازه های مختلفی داشته باشد ولی در بیشتر موارد، قطر آنها کوچک است. گاهی حفره ها کاملا از هم مجزا بوده و گاهی هم بسیار نزدیک هم به طوری که سطح زبری به وجود می آورند. حفره دار شدن در اثر یک واکنش آندی منحصر به فرد بوده و اتوکاتالیک است. یعنی واکنش های خوردگی در داخل حفره، شرایطی را ایجاد می کنند که محرک ادامه خودشان هستند.

سوراخ شدن قطعات و تجهیزات ناشی از از حفره دار شدن به حدی بوده که موجب غیر قابل استفاده شدن آنها می شود در حالی که کاهش وزن ناشی از آن، اندک است. این حفره ها به دلیل کوچک بودن به سختی دیده می شوند و اغلب توسط محصولات خوردگیپوشیده می شوند. آلیاژهای فولاد زنگ نزن برای حفره دارشدن مستعدتر از بقیه گروه های فلزی و آلیاژی می باشند.

حفره ها معمولا در جهت جاذبه زمین رشد می کنند. اکثر حفره ها روی سطح افقی تشکیل شده و به پایین رشد می کنند.

محیط های حاوی یون کلر بدترین محیط خورنده برای حفره دارشدن می باشند. کلرورها در مقادیر مختلف در اکثر محلول های آبی وجود دارند و این در حالی ست که اکثر تجهیزات در آب دریا و آب های نمک دار کار می کنند.

روش هایی که برای جلوگیری از خوردگی شیاری ذکر شد، معمولا برای حفره دار شدن نیز به کار می رود. فلزاتی که در مراحل آزمایشگاهی حفره دار می شوند، یا تمایل به حفره دارشدن دارند را نباید به عنوان سازه ساختمانی برای ساخت تجهیزات استفاده کرد.

خوردگی رشته ای (Filament Corrosion)

خوردگی رشته ای یا فیلامانتی نوعی خوردگی شیاری بوده اگرچه در ظاهر شباهتی به آن ندارد. در بیشتر موارد، در زیر پوشش های سطحی رخ داده و به همین دلیل به آن خوردگی زیر پوشش (Underfilm Corrosion) هم می گویند. در ظاهر به شکل رشته های بسیار باریک که در جهات مختلف گسترش یافته اند، دیده می شود. این رشته ها بدون میکروسکوپ هم دیده می شوند.

متداول ترین مثال آن، خوردگی سطوح لعاب دار ظروف غذا که در معرض اتمسفر قرار گرفته اند. این نوع خوردگی موجب ضعیف شدن و یا از بین رفتن قطعه نمی شود و تنها ظاهر قطعه را آسیب می زند. در صنعت بسته بندی مواد غذایی، ظاهر امر بسیار مهم بوده و این نوع خاص خوردگی، مشکل اصلی صنایع غذایی بوده که از قوطی های فلزی استفاده می کنند.

مهم ترین عامل محیطی موثر بر خوردگی رشته ای، رطوبت نسبی اتمسفر بوده که عمدتا بین رطوبت ۶۵ تا ۹۰ درصد اتفاق می افتد. اگر رطوبت کمتر از ۶۵ درصد باشد، خوردگی اتفاق نیفتاده و اگر بیشتر از ۹۰ درصد باشد، به صورت تاول زدن رخ می دهد.

برای جلوگیری از خوردگی فیلامنتی، راه کاملا مناسبی وجود ندارد. یک راه، قرار ندادن سطوح فلزی پوشش دار در محیط های مربوط است که برای نگهداری طولانی مدت مناسب نیست. راه دیگر استفاده از پوشش های ترد است که در صورت شروع رشد یک فیلامنت، در محل سر فعال پوشش ترک می خورد و با نفوذ اکسیژن به سر فعال، اختلاف غلظت اکسیژن که عامل اولیه خوردگی می باشد، از بین رفته و خوردگی متوقف می شود.

خوردگی شیاری (Crevice Corrosion)

خوردگی شیاری اکثرا در شیارها و مناطقی از سطح فلز که حالت مرده دارند و در معرض محیط خورنده قرار دارند، رخ می دهد. معمولا با مقادیر کمی از محلول یا مایع که در اثر وجود شیار حالت سکون و مرده را پیدا کرده است، همراه است. این شیار هم باید به اندازه کافی باز باشد تا مایع بتواند داخل آن شود و هم آنقدر باریک باشد تا یک منطقه ساکن به وجود آورد.

عوامل محیطی مانند رسوب ها و محصولات خوردگی به عنوان سدی عمل کرده که در زیر آن ها، محلول به حالت ساکن در می آید.

تماس بین سطوح فلزی و غیر فلزی نیز می تواند باعث خوردگی شیاری شود که در مورد بعضی واشرها دیده شده است. واشرهایی از جنس چوب، پلاستیک، لاستیک، شیشه، بتن، آزبست، موم و پارچه می توانند موجب این خوردگی شود.

- جلوگیری

۱- استفاده از جوشکاری به جای پیچ و مهره و پرچکاری

۲- پوشاندن شیارها در محل روی هم قرار گرفتن دو فلز با استفاده از جوشکاری مداوم یا لحیم کاری

۳- طراحی مناسب مخازن و تانک ها به نحوی که پس از تخلیه، هیچگونه مایعی در داخل آنها باقی نماند

۴- بازرسی مداوم و منظم و تمیز کردن رسوب های موجود

۵- استفاده از واشرهای جامد که جاذب رطوبت نباشند

و موارد دیگری که می تواند به جلوگیری از رخداد خوردگی شیاری کمک کند.

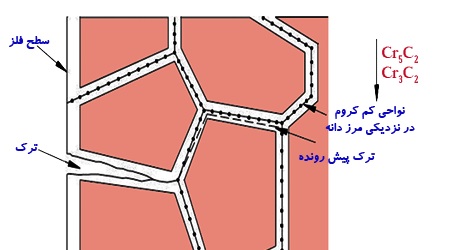

خوردگی بین دانه ای (Intergranular Corrosion)

طبیعت مرزدانه نسبت به خود دانه فعال تر می باشد، اگر فلزی در شرایط خاص ناپایدار باشد و خورده شود، از آنجایی که مرزدانه کمی فعال تر از خود دانه ها می باشد،خوردگی یکنواختی ایجاد می شود. اما در بعضی شرایط، مرز دانه ها نسبت به دانه ها خیلی فعال تر شده و به خوردگی بین دانه ای حساس می شوند. این نوع خوردگی موضعی و متمرکز در مرز دانه ها یا نواحی نزدیک به آن ها را که در آن، خود دانه اصلا خورده نشده یا خوردگی جزیی دارد، خوردگی بین دانه ای می گویند.

- مکانیزم

وجود ناخالصی در مرز دانه و غنی شدن یا فقیر شدن مرز دانه نسبت به یک عنصر آلیاژی، موجب این نوع خوردگی می شود. در واقع اختلاف غلظتی در ترکیب، مانند؛ جدایشی که در ریخته گری آلیاژها به وجود می آید، دلیل اصلی وقوع خوردگی بین دانه ای می باشد. در واقع، رسوب کردن در مرز دانه مکانیزم این نوع خوردگی بوده مانند رسوب کاربید کروم در فولاد زنگ نزن آستنیتی که در آن کاربید کروم در طول مرز دانه رسوب کرده و موجب فقیر شدن یا تخلیه شدن نواحی مجاور مرز دانه ها نسبت به کرم می شود. این امر موجب ایجاد نقاط آندی و نواحی ترجیحی برای هجوم و یا اشاعه ترک تحت تنش کششی نسبت به خود دانه و نهایتا موجب خوردگی بین دانه ای می شود.

جدایش انتخابی (Selective leaching)

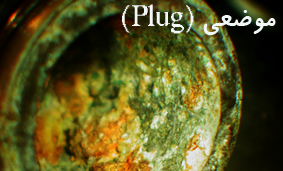

جدایش انتخابی به جداشدن یکی از عناصر آلیاژی از آلیاژ جامد در فرایند خوردگی می گویند. معروفترین این رخداد، جداشدن روی از آلیاژهای برنج است که به زدایش روی معروف است.

آلیاژ برنج زرد معمولی از حدود ۳۰ درصد روی و ۷۰ درصد مس تشکیل شده است. زدایش روی را به راحتی می توان با چشم غیر مسلح تشخیص داد زیرا در نتیجه آن، آلیاژ قزمز رنگ مسی بدست آمده که از رنگ زرد اصلی آلیاژ قابل تمایز است. زدایش روی بر دو دسته می باشد: لایه ای یا یکنواخت (Layer) و موضعی (Plug)

نوع لایه ای یا یکنواخت در برنج هایی که درصد روی آنها بالاتر است و در محیط های اسیدی قرار دارند، رخ می دهد. نوع موضعی، در برنج هایی که مقدار روی آنها کم بوده و در شرایط خنثی، قلیایی یا کمی اسیدی قرار دارند، اتفاق می افتد.

ساختمان فلز و ترکیب شیمیایی در رخداد این پدیده مهم می باشد. در بعضی برنج ها که حاوی بیشتر از ۳۵ درصد روی هستند، فاز غنی از روی به وجود می آید و خوردگی موضعی می تواند رخ دهد. گاهی در ابتدا فاز β تحت زدایش روی قرار گرفته و در ادامه به فاز زمینه α می رسد.

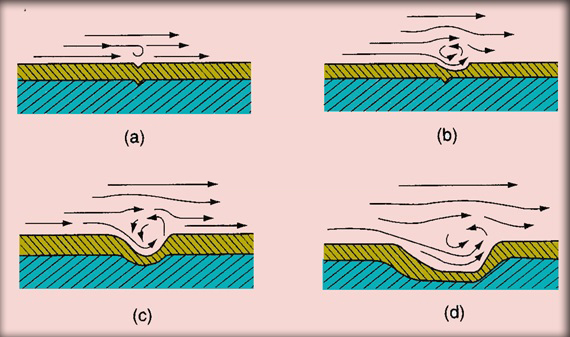

خوردگی سایشی (Erosion Corrosion)

خوردگی سایشی عبارت است از افزایش سرعت خوردگی و یا از بین رفتن فلز در اثر حرکت نسبی بین یک مایع خورنده و سطح فلز.

معمولا این حرکت بسیار سریع بوده و اثرات سایش مکانیکی وجود دارد. ظاهر خوردگی سایشی، شیار دار (Gullies) و موجی شکل و یا به صورت سوراخ های کروی و ناهمواره بوده که معمولا در جهت خاصی قرار گرفته اند. شماتیک این نوع خوردگی در شکل زیر دیده می شود.

اکثرا تخریب های ناشی از این نوع خوردگی در زمان های کوتاه رخ می دهد. اکثر فلزات و آلیاژها مستعد به این خوردگی بوده و مقاومت به آن، بستگی به نوع پوسته سطحی دارد مانند؛ آلومینیوم، سرب و فولاد زنگ نزن. زمانی که این پوسته های سطحی صدمه دیده و یا ساییده شوند، خوردگی سایشی اتفاق می افتد. نکته قابل توجه اینکه فلزاتی که سختی پایینی دارند و یه راحتی آسیب می بینند و یا به روش های مکانیکی، زود ساییده می شوند مانند مس و سرب بسیار مستعد خوردگی سایشی هستند.

محلول های بسیاری مانند گازها، محلول های آبی و فلزات مذاب می توانند خوردگی سایشی ایجاد کنند و تمامی تجهیزاتی که در تماس با مایع متحرک قرار دارند، در معرض خوردگی سایشی هستند. بعضی از این تجهیزات عبارتند از سیستم های لوله کشی، سه راهی ها، شیرها، پمپ های دمنده، دستگاه های گریز از مرکز، تانک های متحرک، لوله های مبدل حرارتی مانند بویلرها و کندانسورها، پره های توربین و بسیاری موارد دیگر.

خوردگی تنشی (Stress Corrosion Cracking)

خوردگی تنشی (SCC) یا خوردگی توام با تنش، ترک خوردن ناشی از اعمال همزمان تنش کششی و محیط خورنده روی فلز را، گویند. بسیاری از منابع، تخریب های ناشی از تردی هیدروژنی را نیز در این دسته قرار می دهند اما این دو نوع ترک خوردن با تغییر دادن عوامل محیطی، رفتارهای مختلفی نشان می دهند. به عنوان مثال؛ حفاظت کاتدی راهی موثر برای جلوگیری از خوردگی تنشیبوده حال آنکه تردی هیدروژنی را تسریع می کند.

برای رخداد خوردگی ناشی از تنش می بایست سه شرط اولیه وجود داشته باشد: ماده حساس و مستعد، محیط خورنده، تنشکششی آستانه. هر یک از این سه شرط وجود نداشته باش، خوردگی تنشی رخ نمی دهد. در این پدیده، فلز یا آلیاژ تقریبا اصلا خورده نمی شود در حالی که ترک های ریزی به داخل آن پیشرفت می کند. عوامل موثر بر خوردگی تنشی عبارتند از درجه حرارت، ترکیب شیمیایی محلول، ترکیب شیمیایی فلز، تنش و ساختار ماده. دو مورد کلاسیک SCC ، ترک خوردن فصلی (Season Cracking) برنج و تردی بازی فولاد است.

همه سیستم های فلزی و محیط خورنده موجب SCC نمی شود. مثلا؛ در مقایسه بین برنج ها و فولادهای زنگ نزن آستنیتی، دیده می شود که فولادها در محیط کلرور دار ترک خورده حال آنکه در محیط های حاوی آمونیاک ترک نمی خورند در حالی که برنج ها در محیط های آمونیاک دار ترک می خورند و در محیط های کلرور دار ترک نمیخورند.

یک دیدگاه بنویسید