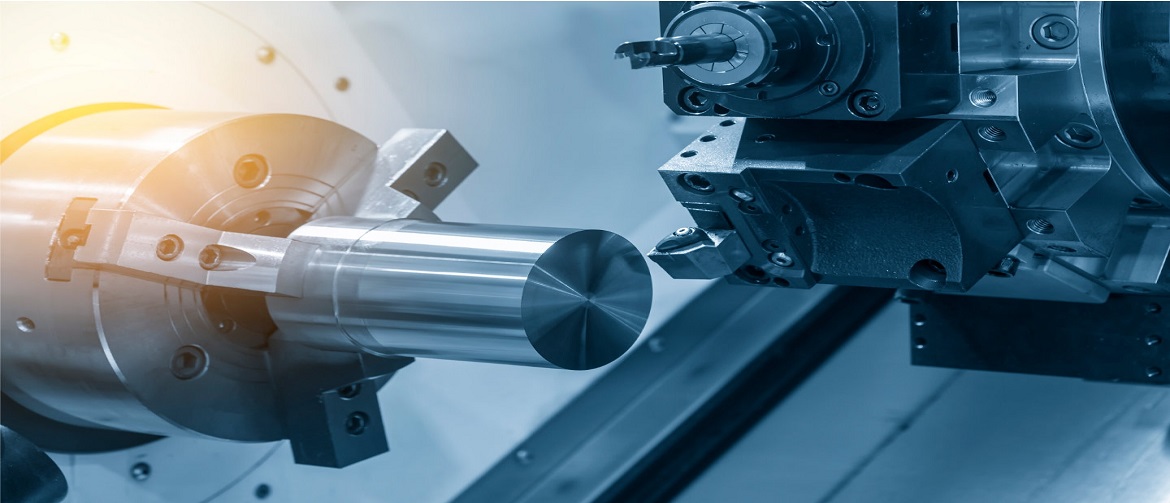

تراشکاری استنلس استیل

تراشکاری استنلس استیل

فولاد ضد زنگ یا استنلس استیل Stainless Steelبه فولادهایی با مقدار عناصر آلیاژی بالا گفته میشود که توانایی مقاومت به خوردگی در اتمسفرهای خورنده و دماهای بالا را داشته باشند. فولادهای ضد زنگ معمولی حاوی آهن و کربن به علاوه حداقل ۱۱ درصد کروم هستند که عامل اصلی مقاومت به خوردگی آنهاست.

تاریخچه

پیر بارتیه مهندس فرانسوی در سال ۱۸۲۱، مشاهده کرد که با افزایش مقدار مشخصی کروم به آهن، سفتی و مقاومت به خوردگی اسیدی آن بسیار افرایش مییابد. در ۱۹۰۹، لئون گویله و آلبرت پورتوین بطور مستقل در فرانسه ریزساختار آلیاژهای Fe-Cr و Fe-Cr-Ni را بررسی کردند.

انواع استنلس بگیر (مغناطیسی)

پرمصرفترین آنها ۱٫۴۰۱۶ میباشد. استفاده از آلیاژهایی با کروم پائین در مواردی که حفظ ظاهر در اولویت نیست و شرایط سخت محیطی وجود ندارد، امکانپذیر است. افزایش کروم و مولیبدن باعث افزایش مقاومت در برابر خوردگی میشود. افزایش تیتانیوم و نیوبیوم نیز خاصیت جوش پذیری را افزایش میدهد.

گروه اصلی:

استنلس نگیر یا غیر مغناطیسی: آلیاژ آهن – کروم- نیکل با کربن کمتر از ۰٫۱٪ در حالت استفاده نشده خاصیت غیر آهنربایی دارد و بیش از ۶۵ درصد مصرف جهانی استنلس را به خود اختصاص دادهاست.

استنلس بگیر یا مغناطیسی: آلیاژ آهن – کروم با کربن کمتر از ۰٫۱٪ همراه با خاصیت آهنربایی.

استنلس مارتنزیت: آلیاژآهن – کروم با کربن بالای ۰۱٪ و خاصیت آهنربایی و سختی پذیر.

استیل دوپلکس (Super Duplex stainless steel):آلیاژ آهن-کروم و نیکل با ساختمانی از ترکیب استیلهای مغناطیسی و غیر مغناطیسی و خاصیت آهنربایی.

قابلیت ماشینکاری استنلس استیل با توجه به المان های آلیاژی، عملیات حرارتی و پروسه های ساخت (مانند فورج، دایکست، و …) متفاوت است. به طور کلی قابلیت ماشینکاری در مقادیر بالای آلیاژی کاهش می یابد.

بر اساس نوع ماشینکاری بر روی استنلس استیل، متریال به سه گروه تقسیم بندی می شود.

· فریک/مارتنزیتی

· آستنتیک

· دوگانه (آستنتیک/فریک)

استنلس استیل های فریک و مارتنزیتی

گروه بندی متریال: P5.x

استنلس استیل به عنوان زیرمجموعه ای از فولادها طبقه بندی می شود بنابراین گروه P5.x نام گذاری می شود. توصیه عمومی ماشینکاری برای این نوع از فولاد سری ۲۰۰ اینسرت ها می باشد و سری هندسه استنلس استیل (-MF, -MM, -MR, -MRR)

گاهی اوقات فولادهای مارتنزیتی در شرایط سخت کاری شده ماشینکاری می شود؛ این شرایط، موجب نیاز مقاومت پلاسیتک بیشتری در اینسرت می باشد.

استنلس استیل های آستنتیک

گروه بندی متریال: M1.x و M2.x

استنلس استیل آستنتیک رایج ترین نوع استنلس استیل می باشد. این گروه همچنین شامل استنلس استیل سوپر آستنتیک، که به عنوان استنلس استیل با Ni بیش از ۲۰% شناخته می شود.

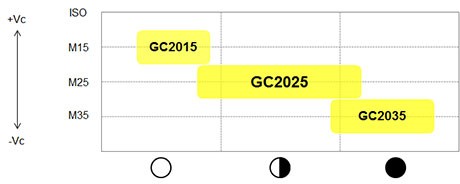

گرید پیشنهاد شده برای استفاده عبارت است از سری ۲۰۰۰ و هندسه سری (-MF, -MM, -MR, -MRR). اینسرت های وایپر نیز برای ماشینکاری فینیش و پرداخت نیز استفاده می شود. (برای مثال –WF و –WMX)

برای ماشینکاری نامنظم، از گریدهای GC1100 استفاده نمایید. گریدهای GC1100 اولین انتخاب هنگامی که یک لبه برشی تیز نیاز باشد، می باشد. (برای مثال هنگامی که پیشروی پایین باشد یا عمق برش کم باشد.)

ملاحظات دیگر:

· همیشه از خنک کن استفاده نمایید تا سایش جانبی و تغییر شکل پلاستیک به حداقل برسد و همچنین بزرگترین شعاع نوک ممکن را نتخاب نمایید.

· یا توجه به لبه برشی قطعه که به علت سایش دچار سختی می شود، استفاده از اینسرت های گرد یا زوایای ورود کوچک، بسیار موثر می باشد.

ایجاد لبه براده انباشته در این ماشینکاری عادی می باشد. این پدیده روی عمر ابزار و کیفیت سطح ماشینکاری تاثیر منفی می گذارد. از اینسرت ها با لبه تیز و هندسه ها با زاویه آزاد (rake face) مثبت استفاده نمایید.

استنلس استیل های دوگانه

گروه بندی متریال: M3.x

برای استیلهای دوگانه، عبارتهای مانند سوپر، یا حتی هایپر پیش از نام استنلس استیل استفاده می شود.

هرچقدر که استحکام مکانیکی بالاتر باشد، ماشینکاری قطعه را دشوارتر می کند، مخصوصا هنگامی که حرارت زیادی نیز هنگام ماشینکاری تولید شود و نیروهای برشی نیز بالا باشد. بسته به کاربرد هر دو گرید GC2000 و GC1100 می تواند مورد استفاده قرار گیرد. هندسه های معمول عبارتند از –MF, -MM, -MR

ملاحظات دیگر:

· کنترل براده و خنک کاری برای جلوگیری از تغییر فرم پلاستیک ضروری می باشد. استفاده از ابزار با کولانت داخلی و با فشار زیاد بسیار مناسب می باشد.

· از زاویه ورود کم استفاده کنید تا از ایجاد لبه براده انباشته جلوگیری شود.

· از هندسه های با استحکام مناسب استفاده کنید تا در مقابل نیروهای برشی بالا توان مقاومت را داشته باشند.

دیدگاه (1)

سلام دمتون گرم برای اطلاعات ارزندتون مرسی

یک دیدگاه بنویسید